Introdução:Compressores de ar de parafuso rotativo são uma peça essencial de equipamento em muitos ambientes industriais e de fabricação. Essas poderosas máquinas comprimem o ar através do uso de dois parafusos helicoidais interligados, fornecendo uma fonte confiável e eficiente de ar comprimido para diversas aplicações.

Definição e importância: Um compressor de ar de parafuso rotativo é um tipo de compressor de gás que usa um par de parafusos helicoidais entrelaçados, conhecidos como rotores, para comprimir o ar. À medida que os parafusos giram, eles prendem o ar entre eles, reduzindo progressivamente o volume do ar retido e aumentando assim a sua pressão.

O importância dos compressores de ar de parafuso rotativo reside na sua capacidade de fornecer um fluxo contínuo de ar comprimido com alta eficiência e confiabilidade. Eles são normalmente mais eficientes em termos energéticos do que os compressores de pistão tradicionais, especialmente em aplicações que exigem fornecimento constante de ar. Seu design permite uma operação mais suave, menos desgaste e menores requisitos de manutenção em comparação com outros tipos de compressores.

Aplicações comuns na indústria e manufatura: Os compressores de ar de parafuso rotativo são amplamente utilizados em vários setores devido à sua versatilidade e eficácia. Algumas aplicações comuns incluem:

1. Ferramentas e equipamentos pneumáticos: Acionamento de ferramentas pneumáticas em linhas de fabricação e montagem.

2. Pintura em spray: Fornece pressão de ar consistente para processos de pintura automotiva e industrial.

3. Usinagem CNC: Fornecimento de ar comprimido para troca de ferramentas e remoção de cavacos na fabricação controlada por computador.

4. Embalagem e engarrafamento: Operar máquinas de embalagem e sistemas de enchimento pneumáticos.

5. Fabricação têxtil: Alimentação de teares a jato de ar e outros equipamentos de processamento têxtil.

6. Produção de alimentos e bebidas: Fornecimento de ar limpo e isento de óleo para manuseio e embalagem de produtos.

7. Fabricação farmacêutica: Fornecimento de ar comprimido para diversos processos que requerem condições estéreis.

8. Mineração e construção: Acionamento de furadeiras pneumáticas, britadeiras e outros equipamentos pesados.

9. Serviço automotivo: operação de elevadores, chaves de impacto e outras ferramentas pneumáticas em oficinas.

10. Processamento químico: Fornecimento de ar comprimido para controle de processos e sistemas de transporte pneumático.

Estas aplicações destacam o papel crucial que os compressores de ar de parafuso rotativo desempenham na indústria e na fabricação modernas, contribuindo para o aumento da produtividade, eficiência e qualidade em diversos setores.

O que é um compressor de ar de parafuso rotativo?

Os compressores de ar de parafuso rotativo são máquinas avançadas projetadas para produzir ar comprimido para diversas aplicações industriais e comerciais. Esses compressores são amplamente utilizados devido à sua eficiência, confiabilidade e capacidade de fornecer um fornecimento contínuo de ar comprimido.

Operação básica com parafusos helicoidais:

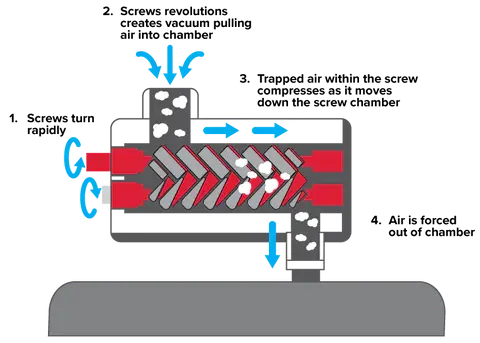

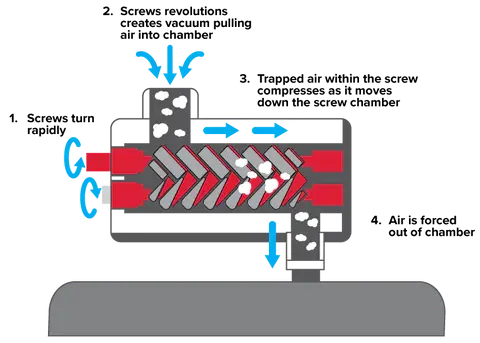

O núcleo de um compressor de ar de parafuso rotativo consiste em dois parafusos helicoidais interligados, normalmente chamados de rotores macho e fêmea. Veja como eles funcionam:

1. Entrada de ar: O ar ambiente é aspirado para dentro do compressor através de uma válvula de admissão.

2. Compressão: À medida que os rotores giram, eles criam cavidades que retêm o ar que entra. Essas cavidades diminuem gradualmente de tamanho à medida que os rotores giram, comprimindo o ar aprisionado.

3. Injeção de óleo: Em sistemas inundados de óleo, o óleo é injetado na câmara de compressão para resfriar o ar, vedar as lacunas entre os rotores e lubrificar as peças móveis.

4. Descarga: O ar comprimido, misturado ao óleo, é descarregado da câmara de compressão.

5. Separação: A mistura ar-óleo passa por um sistema de separação, onde o óleo é retirado do ar comprimido.

6. Resfriamento e secagem: O ar comprimido é então resfriado e pode passar por sistemas de tratamento adicionais (como secadores) antes de ser armazenado ou usado.

Comparação com compressores alternativos:

Os compressores de parafuso rotativo oferecem diversas vantagens em relação aos compressores alternativos (de pistão) tradicionais:

1. Operação contínua: Os compressores de parafuso rotativo podem operar continuamente, enquanto os compressores alternativos normalmente requerem paradas mais frequentes para resfriamento.

2. Fornecimento de ar mais suave: Os compressores de parafuso fornecem um fluxo de ar mais consistente com menos pulsação em comparação com a saída intermitente dos compressores alternativos.

3. Eficiência energética: Em capacidades mais elevadas, os compressores de parafuso rotativo são geralmente mais eficientes em termos energéticos, especialmente quando funcionam a plena carga.

4. Nível de ruído: Os compressores de parafuso rotativo tendem a ser mais silenciosos em operação do que os modelos alternativos.

5. Manutenção: Os compressores de parafuso têm menos peças móveis, o que pode levar a menores requisitos e custos de manutenção ao longo do tempo.

6. Tamanho e peso: Para a mesma saída de ar, os compressores de parafuso rotativo são frequentemente mais compactos e leves do que as unidades alternativas.

7. Transporte de óleo: Os compressores de parafuso rotativo normalmente apresentam taxas de transporte de óleo mais baixas, o que pode ser crucial para aplicações que exigem ar limpo.

8. Ciclo de trabalho: Os compressores de parafuso são mais adequados para aplicações que exigem ciclos de trabalho elevados ou operação contínua.

Concluindo, os compressores de ar de parafuso rotativo oferecem uma solução confiável, eficiente e versátil para muitas necessidades industriais de ar comprimido, tornando-os uma escolha popular em vários setores.

Como funciona?

Compressores de ar de parafuso rotativo operam por meio de um processo sofisticado, porém eficiente, que envolve entrada, compressão e descarga de ar. Compreender este processo e o papel do óleo ou de revestimentos alternativos é crucial para apreciar a funcionalidade destas máquinas.

Processo de entrada, compressão e descarga de ar:

1. Entrada de ar:

O processo começa quando o ar ambiente é aspirado para o compressor através de uma válvula de admissão.

Esta válvula é normalmente equipada com um filtro de ar para remover poeira e outras partículas, garantindo que ar limpo entre na câmara de compressão.

2. Compressão:

O coração do compressor consiste em dois parafusos helicoidais interligados: um rotor macho (geralmente com lóbulos convexos) e um rotor fêmea (com canais côncavos).

À medida que estes rotores giram, eles criam uma série de cavidades em forma de V entre eles.

O ar entra nessas cavidades pela extremidade de entrada dos parafusos.

À medida que os rotores continuam a girar, as cavidades movem-se em direção à extremidade de descarga, diminuindo gradualmente de volume.

Essa redução no volume resulta na compressão do ar aprisionado.

3. Descarga:

No final do processo de compressão, o ar agora comprimido é expelido através de uma válvula de descarga.

A válvula de descarga é normalmente projetada para manter uma pressão constante no sistema.

A partir daqui, o ar comprimido pode ser resfriado, seco ou tratado antes de ser armazenado ou usado.

Papel do óleo e revestimentos alternativos na compressão:

O óleo desempenha um papel crucial na maioria dos compressores de ar de parafuso rotativo, embora alguns modelos utilizem revestimentos alternativos. Veja como eles funcionam:

1. Compressores inundados de óleo:

O óleo é injetado na câmara de compressão durante a operação.

Serve a múltiplos propósitos: a) Resfriamento: Absorve o calor gerado durante a compressão. b) Vedação: Forma uma barreira entre os rotores e a carcaça, melhorando a eficiência. c) Lubrificação: Reduz o atrito entre as partes móveis, prolongando a vida útil do compressor.

1. Após a compressão, o óleo é separado do ar, resfriado e recirculado.

2. Compressores isentos de óleo:

Estes usam revestimentos alternativos em vez de óleo.

Os revestimentos comuns incluem PTFE (politetrafluoroetileno) ou outros materiais especializados.

Estes revestimentos proporcionam: a) Uma função de vedação semelhante à do óleo. b) Redução do atrito entre os rotores e a carcaça.

Os compressores isentos de óleo são cruciais em aplicações que exigem ar absolutamente limpo, como processamento de alimentos ou fabricação de produtos farmacêuticos.

3. Compressores com injeção de água:

Uma variante menos comum que utiliza água em vez de óleo para resfriamento e vedação.

Benéfico em aplicações onde mesmo pequenas quantidades de óleo são inaceitáveis.

A escolha entre compressores inundados de óleo e isentos de óleo (ou injetados com água) depende dos requisitos específicos da aplicação, considerando fatores como necessidades de pureza do ar, eficiência energética e considerações de manutenção.

A compreensão desses processos ajuda a avaliar a eficiência e a versatilidade dos compressores de ar de parafuso rotativo, explicando seu amplo uso em diversas aplicações industriais.

Tipos de compressores de ar de parafuso rotativo

Os compressores de ar de parafuso rotativo podem ser amplamente categorizados em dois tipos principais: compressores com injeção de óleo e compressores sem óleo. Cada tipo tem suas próprias características, benefícios e aplicações exclusivas.

Compressores com injeção de óleo

Função: Os compressores de parafuso rotativo com injeção de óleo utilizam óleo na câmara de compressão durante a operação. O óleo serve a vários propósitos, incluindo resfriamento, vedação e lubrificação.

1. Resfriamento: O óleo absorve o calor gerado durante o processo de compressão, ajudando a manter as temperaturas operacionais ideais.

2. Vedação: Forma uma barreira entre os rotores e a carcaça, melhorando a eficiência da compressão ao minimizar o vazamento de ar.

3. Lubrificação: O óleo reduz o atrito entre as peças móveis, principalmente os rotores, prolongando a vida útil do compressor.

Benefícios:

1. Maior eficiência: As propriedades de vedação do óleo permitem melhores taxas de compressão e eficiência energética.

2. Temperaturas operacionais mais baixas: O resfriamento do óleo ajuda a manter temperaturas mais baixas, reduzindo o desgaste dos componentes.

3. Custo inicial mais baixo: Os modelos com injeção de óleo são geralmente mais baratos do que as alternativas sem óleo.

4. Vida útil mais longa: O atrito reduzido leva a menos desgaste dos componentes, prolongando potencialmente a vida operacional do compressor.

5. Operação mais silenciosa: O óleo ajuda a amortecer o ruído, resultando em um desempenho mais silencioso em comparação com modelos sem óleo.

Aplicativos: Os compressores com injeção de óleo são amplamente utilizados em diversas indústrias onde vestígios de óleo no ar comprimido são aceitáveis. As aplicações comuns incluem:

1. Linhas gerais de fabricação e montagem

2. Oficinas automotivas

3. Canteiros de obras

4. Marcenaria e fabricação de móveis

5. Operações de metalurgia e usinagem

6. Indústria têxtil

7. Operações de mineração

Compressores isentos de óleo

Função: Os compressores de parafuso rotativos isentos de óleo operam sem óleo na câmara de compressão. Em vez disso, utilizam revestimentos especiais nos rotores e tecnologias avançadas de vedação para obter compressão.

1. Compressão de ar: Os rotores são projetados com precisão para comprimir ar sem a necessidade de vedação de óleo.

2. Resfriamento: Esses compressores geralmente usam sistemas de resfriamento a ar ou água para gerenciar o calor.

3. Vedação: Revestimentos especiais e recursos de design mantêm a vedação entre os rotores e a carcaça.

Benefícios:

1. Saída de ar limpo: Sem óleo na câmara de compressão, não há risco de contaminação por óleo no ar comprimido.

2. Menores custos de manutenção: Não há necessidade de trocas de óleo ou sistemas de filtragem de óleo.

3. Ecologicamente correto: Elimina o risco de descarte de óleo e potencial contaminação ambiental.

4. Qualidade do ar consistente: Fornece ar confiável e isento de óleo durante toda a vida útil do compressor.

5. Conformidade com rigorosos padrões de qualidade do ar: Atende aos requisitos das indústrias com tolerância zero à contaminação por óleo.

Aplicativos: Os compressores isentos de óleo são essenciais em indústrias e aplicações onde a pureza do ar é crítica:

1. Produção de alimentos e bebidas

2. Fabricação farmacêutica

3. Produção de eletrônicos e semicondutores

4. Instalações médicas e odontológicas

5. Indústria têxtil (para processos especializados)

6. Processamento químico

7. Pintura em spray na indústria automotiva e outras indústrias

8. Operações de fabricação de cerveja e engarrafamento

Tanto os compressores de parafuso com injeção de óleo quanto os isentos de óleo têm seu lugar no mundo industrial. A escolha entre eles depende dos requisitos específicos da aplicação, incluindo necessidades de qualidade do ar, considerações de eficiência energética, capacidade de investimento inicial e custos operacionais a longo prazo. A compreensão dessas diferenças permite que as empresas selecionem o tipo de compressor de ar de parafuso rotativo mais apropriado para suas necessidades específicas.

Componentes de compressores de ar de parafuso rotativo

Os compressores de ar de parafuso rotativo consistem em vários componentes principais que trabalham juntos para fornecer ar comprimido eficiente e confiável. Compreender esses componentes é crucial para operação, manutenção e solução de problemas adequadas.

Air-End: Rotores, válvulas, rolamentos

A unidade de ar é o coração de um compressor de parafuso rotativo, responsável pela compressão real do ar.

1. Rotores:

Geralmente consistem em um rotor macho (lóbulos convexos) e um rotor fêmea (flautas côncavas).

Usinado com precisão para garantir tolerâncias restritas e compressão eficiente

Os materiais geralmente incluem aço com revestimentos especializados para durabilidade e eficiência

2. Válvulas:

Válvula de entrada: Controla a entrada de ar na câmara de compressão

Válvula de pressão mínima: Mantém a pressão mínima do sistema para uma circulação adequada do óleo

Válvula de retenção: Evita o refluxo de ar comprimido

3. Rolamentos:

Apoie os rotores e absorva cargas radiais e axiais

Os tipos incluem rolamentos de rolos, rolamentos de esferas ou rolamentos de munhão

Crítico para manter o alinhamento e a eficiência adequados do rotor

Motor e sistema de controle: tipos de motores, mecanismos de controle

O motor fornece energia ao compressor, enquanto o sistema de controle gerencia sua operação.

1. Tipos de motores:

Motores de indução: mais comuns, confiáveis e econômicos

Motores de ímã permanente: Maior eficiência, especialmente em cargas parciais

Motores de acionamento de velocidade variável (VSD): permitem velocidade ajustável para atender à demanda de ar

2. Mecanismos de controle:

Controle de carga/descarga: Alterna entre estados de carga total e inativo

Controle de modulação: Ajusta a válvula de entrada para atender à demanda de ar

Controle de velocidade variável: ajusta a velocidade do motor para atender com precisão à demanda de ar

Sistemas de controle em rede: gerencie vários compressores para obter eficiência ideal

Filtros de compressor de ar: filtros de admissão, em linha e de óleo

Os filtros são cruciais para manter a qualidade do ar e proteger os componentes do compressor.

1. Filtros de admissão:

Remova poeira e partículas do ar que entra

Proteja os componentes internos contra contaminação

2. Filtros embutidos:

Instalado na linha de ar comprimido

Remova umidade, óleo e partículas do ar comprimido

Diferentes classes disponíveis para vários requisitos de qualidade do ar

3. Filtros de óleo:

Limpe o óleo antes de recircular em compressores com injeção de óleo

Crucial para manter a qualidade do óleo e proteger os componentes internos

Sistema de resfriamento: resfriado a ar vs. resfriado a água

Os sistemas de refrigeração gerenciam o calor gerado durante a compressão.

1. Sistemas refrigerados a ar:

Use ventiladores para forçar o ar sobre as aletas de resfriamento

Design mais simples, mais fácil de instalar e manter

Adequado para a maioria das aplicações com temperaturas ambientes moderadas

2. Sistemas refrigerados a água:

Use água ou líquido refrigerante circulado através de um trocador de calor

Mais eficiente, especialmente em ambientes de alta temperatura

Exigir acesso a um abastecimento de água adequado e tratamento adequado da água

Sistema de injeção de óleo: cárter de óleo, filtros, separadores

Para compressores com injeção de óleo, o sistema de óleo é crucial para operação e eficiência.

1. Cárter de óleo:

Reservatório para armazenamento e resfriamento do óleo

Frequentemente integrado com o compartimento do compressor

2. Filtros de óleo:

Remova contaminantes do óleo

Crítico para proteger componentes internos e manter a eficiência

3. Separadores de óleo:

Remova o óleo do ar comprimido após a compressão

Normalmente use uma combinação de separação mecânica e filtros coalescentes

Crucial para a qualidade do ar e recuperação de petróleo

Cada um desses componentes desempenha um papel vital na operação de um compressor de ar de parafuso rotativo. A compreensão, manutenção e seleção adequadas desses componentes garantem desempenho, eficiência e longevidade ideais do sistema do compressor.

Acessórios para compressores de ar de parafuso rotativo

Para otimizar o desempenho e a eficiência dos compressores de ar de parafuso rotativo, normalmente são utilizados vários acessórios. Esses acessórios podem melhorar a qualidade do ar comprimido, aumentar a confiabilidade do sistema e prolongar a vida útil do equipamento. Aqui estão três acessórios importantes comumente usados:

Secadores de ar comprimido: refrigerados vs. dessecante

Os secadores de ar comprimido são cruciais para remover a umidade do ar comprimido. A umidade pode causar corrosão na tubulação, danos à ferramenta e afetar a qualidade do produto final. Existem dois tipos principais de secadores:

Secadores refrigerados:

1. Princípio de operação: resfria o ar abaixo do ponto de orvalho para condensar a umidade

2. Vantagens:

Menor custo inicial

Custos operacionais mais baixos

Adequado para a maioria das aplicações industriais

3. Desvantagens:

Não é possível atingir pontos de orvalho extremamente baixos

4. Aplicações: Uso industrial geral, como reparo automotivo, pintura, etc.

Secadores dessecantes:

1. Princípio de operação: Utiliza materiais absorventes de umidade (por exemplo, alumina ativada) para remover o vapor de água

2. Vantagens:

Pode atingir pontos de orvalho muito baixos (até -40°C ou menos)

Adequado para aplicações que exigem ar extremamente seco

3. Desvantagens:

Custos iniciais e operacionais mais elevados

Requer substituição ou regeneração periódica do dessecante

4. Aplicações: Produtos farmacêuticos, processamento de alimentos, fabricação de eletrônicos, etc.

A escolha do tipo de secador apropriado depende dos requisitos específicos da aplicação, da qualidade do ar desejada e das considerações de custo operacional.

Tanque receptor de ar

Os tanques receptores de ar são componentes importantes em sistemas de compressores de ar de parafuso rotativo, atendendo a diversas funções principais:

1. Armazenamento de ar comprimido:

Fornece um amortecedor para ar comprimido, atendendo às altas demandas de curto prazo

Reduz a frequência de partida/parada do compressor, prolongando a vida útil do equipamento

2. Estabilização da pressão do sistema:

Equilibra as flutuações de oferta e demanda, mantendo a pressão do sistema estável

Melhora a eficiência e a longevidade dos equipamentos downstream

3. Resfriamento e condensação:

Fornece tempo de resfriamento adicional para ar comprimido

Permite maior condensação de umidade e vapores de óleo, melhorando a qualidade do ar

4. Amortecimento de pulsação:

Reduz as pulsações de pressão do compressor

Fornece fluxo de ar mais suave

Selecionar o tanque receptor de ar do tamanho certo é crucial para a eficiência geral do sistema. O tamanho do tanque normalmente depende da saída do compressor, dos padrões de demanda de ar e dos requisitos de pressão do sistema.

Válvulas de drenagem

Válvulas de drenagem são dispositivos usados para remover condensado de sistemas de ar comprimido. Eles são essenciais para manter o desempenho do sistema e proteger os equipamentos posteriores. Os principais tipos incluem:

1. Válvulas de drenagem manuais:

Exigir que os operadores abram a válvula periodicamente para drenar a água

Vantagens: Simples e de baixo custo

Desvantagens: Pode ser ignorado, podendo levar a problemas de acumulação de água

2. Válvulas de drenagem operadas por temporizador:

Abre automaticamente em intervalos de tempo predefinidos

Vantagens: Nenhuma intervenção manual necessária, operação confiável

Desvantagens: Pode abrir quando a drenagem é desnecessária, desperdiçando ar comprimido

3. Válvulas de drenagem com sensor de nível eletrônico:

Use sensores para detectar níveis de condensado e drene somente quando necessário

Vantagens: Eficiente, economiza energia, minimiza a perda de ar comprimido

Desvantagens: Custo inicial mais elevado, pode exigir mais manutenção

4. Válvulas de drenagem operadas por flutuador:

Use um mecanismo de flutuação para drenar automaticamente quando a água atingir um determinado nível

Vantagens: Simples e confiável, não requer alimentação externa

Desvantagens: Pode ser afetado por sujeira, requer limpeza periódica

A escolha do tipo de válvula de drenagem apropriado depende do tamanho do sistema, das condições ambientais, da capacidade de manutenção e de considerações orçamentárias. O gerenciamento adequado de condensado pode melhorar significativamente a eficiência do sistema, reduzir custos de manutenção e prolongar a vida útil do equipamento.

Esses acessórios, quando usados em conjunto com compressores de ar de parafuso rotativo, podem melhorar significativamente o desempenho e a confiabilidade de todo o sistema de ar comprimido. Selecionar a combinação certa de acessórios é crucial para otimizar a operação do sistema, reduzir custos operacionais e garantir a qualidade do ar comprimido.

Escolhendo um compressor de ar de parafuso rotativo

Selecionar o compressor de ar de parafuso rotativo certo para as suas necessidades é crucial para a eficiência operacional e a relação custo-benefício. Vários fatores-chave devem ser considerados ao tomar esta decisão:

Tamanho da demanda: A capacidade do compressor deve corresponder aos requisitos de demanda de ar. Para determinar isso:

· Calcule seu uso atual de ar comprimido

· Estimar necessidades futuras para expansão potencial

· Considere períodos de pico de demanda

O sobredimensionamento pode levar ao consumo desnecessário de energia, enquanto o subdimensionamento pode resultar num fornecimento de ar insuficiente. Procure um compressor que possa atender aos seus picos de demanda com alguma capacidade adicional para flexibilidade.

Custo vitalício: Ao avaliar compressores de ar de parafuso rotativo, considere o custo total de propriedade, não apenas o preço de compra inicial. Isso inclui:

· Investimento inicial

· Custos de energia (normalmente 70-80% dos custos vitalícios)

· Despesas de manutenção

· Peças de reposição

· Custos potenciais de tempo de inatividade

Os modelos energeticamente eficientes podem ter custos iniciais mais elevados, mas podem proporcionar poupanças significativas ao longo do tempo. Os compressores com acionamento de velocidade variável (VSD) podem ser particularmente econômicos para aplicações com demanda flutuante.

Níveis de ruído: As considerações sobre o ruído são importantes, especialmente em ambientes de trabalho onde o ruído excessivo pode ser perturbador ou potencialmente prejudicial. Os fatores a serem considerados incluem:

· Projeto do compressor (alguns modelos são projetados especificamente para operação mais silenciosa)

· Gabinetes ou opções de atenuação de som

· Local de instalação dentro de suas instalações

Muitos compressores de parafuso rotativos modernos operam com níveis de ruído mais baixos em comparação com os modelos alternativos, mas ainda é importante verificar as classificações de decibéis e considerar quaisquer medidas adicionais de redução de som, se necessário.

Pureza do ar: A qualidade do ar necessária depende da sua aplicação específica. Considerar:

· Padrões ou regulamentos da indústria para pureza do ar

· Sensibilidade de seus processos ou equipamentos a contaminantes

· Potenciais consequências da contaminação do ar

Para aplicações que exigem alta pureza do ar, como processamento de alimentos ou produtos farmacêuticos, pode ser necessário investir em compressores isentos de óleo ou em equipamentos adicionais de tratamento de ar, como filtros e secadores.

Padrões de utilização: Compreender os seus padrões de utilização é crucial para selecionar o compressor mais adequado:

· Operação contínua vs. operação intermitente

· Demanda constante versus necessidades flutuantes

· Horário de funcionamento por dia/semana

Para demanda variável, considere compressores VSD que podem ajustar a produção para atender às necessidades em constante mudança. Para operação contínua, concentre-se em modelos projetados para altos ciclos de trabalho e confiabilidade.

Considerações adicionais:

· Restrições de espaço: certifique-se de que o compressor cabe no espaço disponível

· Condições ambientais: considere a temperatura ambiente, a umidade e a qualidade do ar

· Requisitos de manutenção: Avalie a facilidade de manutenção e disponibilidade de suporte de serviço

· Compatibilidade com sistemas existentes: Se estiver integrando com equipamentos atuais, garanta a compatibilidade

· Escalabilidade futura: considere o potencial para expansão futura ou necessidades de mudança

Ao avaliar cuidadosamente esses fatores, você pode selecionar um compressor de ar de parafuso rotativo que não apenas atenda às suas necessidades atuais, mas também forneça valor e eficiência a longo prazo para suas operações. Lembre-se de que consultar especialistas em ar comprimido pode fornecer informações valiosas adaptadas à sua situação específica.

Vantagens e desvantagens dos compressores de ar de parafuso rotativo

Os compressores de ar de parafuso rotativo tornaram-se cada vez mais populares em vários setores devido às suas características únicas. No entanto, como qualquer tecnologia, elas apresentam vantagens e desvantagens. Compreendê-los pode ajudar na tomada de decisões informadas sobre sua adoção e uso.

Benefícios: Eficiência, confiabilidade, qualidade do ar e economia de espaço

1.Eficiência:

Alta eficiência volumétrica, normalmente 70-90%

Saída de ar consistente, mesmo sob condições variadas

Operação com eficiência energética, especialmente com modelos de acionamento de velocidade variável (VSD)

Pode operar em ciclo de trabalho de 100%, adequado para operação contínua

2. Confiabilidade:

Menos peças móveis em comparação com compressores alternativos

Projetado para longa vida operacional com manutenção adequada

Desempenho consistente ao longo do tempo

Níveis mais baixos de vibração, reduzindo o desgaste dos componentes

3. Qualidade do ar:

Os modelos com injeção de óleo proporcionam melhor qualidade do ar do que muitos compressores alternativos

Modelos isentos de óleo disponíveis para aplicações que exigem ar ultralimpo

Fluxo de ar constante com pulsação mínima

Temperaturas operacionais mais baixas, reduzindo a degradação térmica dos lubrificantes

4. Economia de espaço:

Design compacto, especialmente em comparação com compressores alternativos de capacidade equivalente

Configurações verticais disponíveis para maior otimização do espaço

Projetos integrados com secadores e filtros podem economizar espaço adicional

A operação mais silenciosa permite a instalação mais próxima do ponto de uso

Desvantagens: Custo inicial, complexidade de manutenção, considerações ambientais

1. Custo inicial:

Maior investimento inicial em comparação com compressores alternativos

Componentes especializados podem ser mais caros

Podem ser necessários custos adicionais para equipamentos de tratamento de ar

Os modelos VSD têm custos iniciais mais elevados, embora muitas vezes proporcionem poupanças a longo prazo

2. Complexidade de manutenção:

Requer conhecimentos e ferramentas especializadas para manutenção e reparos

Componentes internos mais complexos em comparação com designs de compressores mais simples

A manutenção regular é crucial para um desempenho e longevidade ideais

Potencial para maiores custos de reparo se não for mantido adequadamente

3. Considerações ambientais:

Os modelos com injeção de óleo exigem descarte e gerenciamento adequados do óleo

Potencial de contaminação por óleo se não for mantido adequadamente

O consumo de energia pode ser significativo, impactando a pegada de carbono

A poluição sonora, embora geralmente menor do que a dos compressores alternativos, ainda pode ser uma preocupação

Considerações adicionais:

1. Sensibilidade às condições de entrada:

O desempenho pode ser afetado por mudanças na temperatura e umidade do ar de entrada

Pode exigir filtragem adicional em ambientes empoeirados

2. Recuperação de calor:

Embora não seja uma desvantagem, o calor significativo gerado durante a compressão pode ser aproveitado para outros processos, mas requer investimento adicional

3. Relação de pressão mínima:

Os compressores de parafuso rotativo normalmente têm uma relação de pressão mínima, que pode não ser adequada para aplicações de pressão muito baixa

4. Considerações sobre dimensionamento:

Unidades superdimensionadas podem levar a uma operação ineficiente e maior desgaste

Unidades subdimensionadas podem não atender à demanda de ar, causando problemas no sistema

5. Requisitos de formação:

Operadores e pessoal de manutenção podem exigir treinamento especializado

Concluindo, os compressores de ar de parafuso rotativo oferecem vantagens significativas em termos de eficiência, confiabilidade, qualidade do ar e economia de espaço. Esses benefícios os tornam ideais para muitas aplicações industriais, especialmente aquelas que exigem operação contínua ou alta qualidade do ar. No entanto, o custo inicial mais elevado, a complexidade da manutenção e as considerações ambientais devem ser cuidadosamente ponderados em relação a estes benefícios. O dimensionamento adequado, a manutenção regular e a consideração dos requisitos específicos da aplicação são cruciais para maximizar as vantagens e, ao mesmo tempo, mitigar as desvantagens dos compressores de ar de parafuso rotativo.

Português

Português