Se você já se perguntou como as indústrias poderiam transportar gás a granel em movimento de alta pressão, então talvez você devesse considerar os compressores centrífugos de gás. Estas máquinas altamente desenvolvidas são acionadas sempre que grandes quantidades de gás precisam ser movidas de um local para outro sob pressão pela força centrífuga.

Da indústria de petróleo e gás à geração de energia, os compressores centrífugos têm amplas aplicações em seus diversos setores. Este artigo analisará como funcionam os compressores centrífugos de gás, seus componentes, processos, aplicação industrial e métodos de solução de problemas, fornecendo uma visão geral completa de sua relevância e capacidades.

O que é um compressor centrífugo de gás?

Um compressor centrífugo de gás é um tipo de compressor dinâmico que aumenta a pressão do gás por meio da energia cinética transmitida aos gases pela rotação das pás do impulsor. Quando o gás entra no compressor, a força centrífuga o traz para fora do impulsor, o que acelera os gases através dele. Esses gases de alta velocidade passam através do difusor, onde a energia cinética é convertida em pressão.

Definição de Sistemas Centrífugos de Compressão de Gás

Os compressores centrífugos de gás são obrigados a transferir energia como energia cinética para um gás para acelerá-lo usando uma força centrífuga dos impulsores giratórios. O gás excitante sai então do impulsor com grande impulso e é difundido a esta velocidade; sua velocidade de saída é reduzida, aumentando assim a pressão do gás alta e então pequena. Este é um processo muito eficiente para aplicações que requerem grandes volumes de gás comprimido.

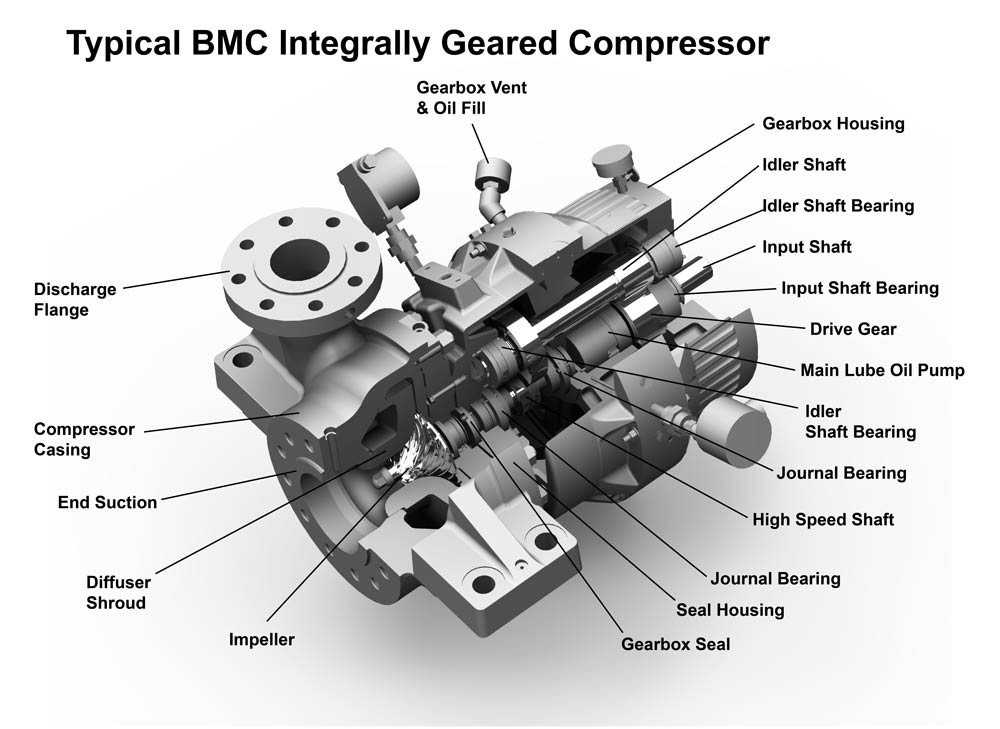

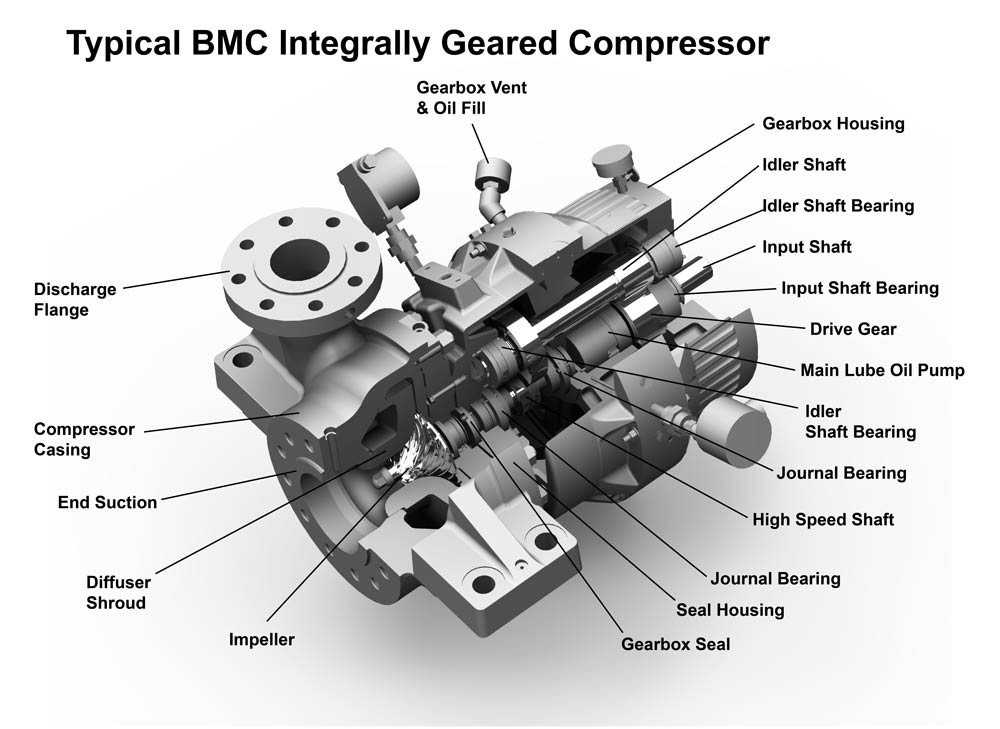

Explorando os componentes de um compressor centrífugo de gás

Os principais componentes de um compressor centrífugo de gás são o impulsor, que acelera o gás através do seu movimento; o difusor, que converte energia cinética em pressão; a carcaça voluta, que coleta o gás do impulsor; e o eixo giratório. Um impulsor é firmemente preso ao eixo giratório, montado em materiais de liga de tântalo-tungstênio para operação elétrica sem interrupções.

Impulsor

O impulsor é o principal elemento rotativo do compressor responsável por acelerar o fluxo do gás. Ele transforma a energia mecânica de um motor auxiliar em energia cinética para que o gás em movimento aumente sua velocidade ao girar.

Difusor

Um difusor é um componente dentro de um compressor de gás que desacelera o gás em alta velocidade que sai de um impulsor enquanto converte essa energia cinética em energia de pressão proporcionalmente em pressão estática, conforme necessário para uma compressão eficiente em vez de dispersão.

Invólucro Voluta

O alojamento da voluta é uma cavidade não esférica em formato de espiral para compartimentar e direcionar o fluxo através do sistema. O gás passa sequencialmente por cada área, para que possa acomodar pressões uniformemente na carcaça, permitindo assim uma transição de energia mais suave.

Haste

O eixo conecta o impulsor e o motor, fornecendo energia do motor para o impulsor, o que permite a rotação do impulsor. É também uma das partes mais importantes da transferência de energia de uma extremidade à outra, para que a velocidade do compressor permaneça alta.

Compreendendo os compressores centrífugos de gás em uso industrial

Os compressores centrífugos de gás têm aplicação nas indústrias industriais de petróleo e gás, geração de energia e processamento químico. Os compressores centrífugos de gás são muito eficazes para grandes volumes de gás, alcançando altas vazões e mantendo o fornecimento de pressão contínua. Portanto, é uma das peças obrigatórias para plantas de separação de ar, gasodutos e qualquer processamento que necessite de entrega de gás em alta pressão constante.

Como funciona o processo de compressão centrífuga de gás?

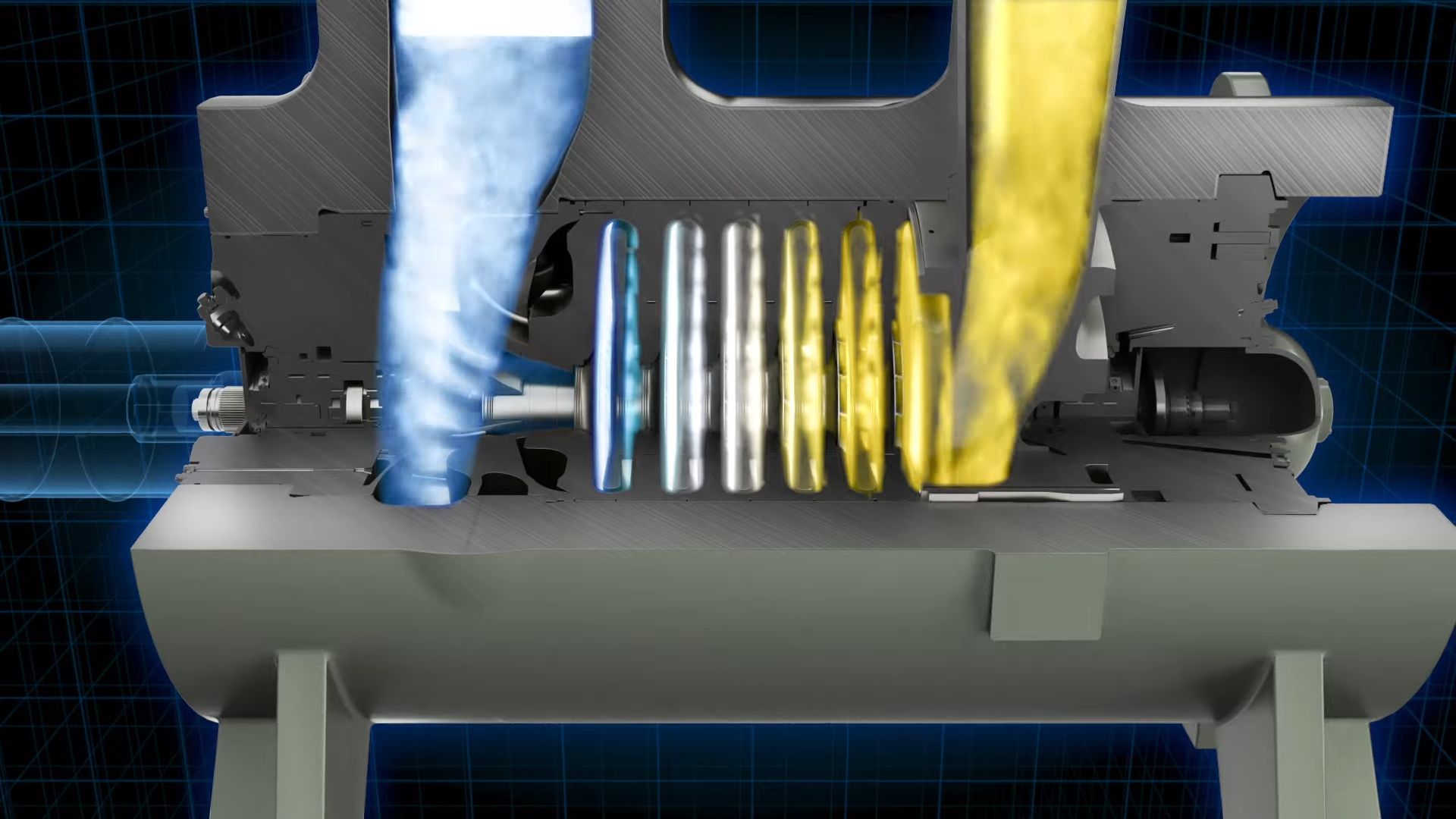

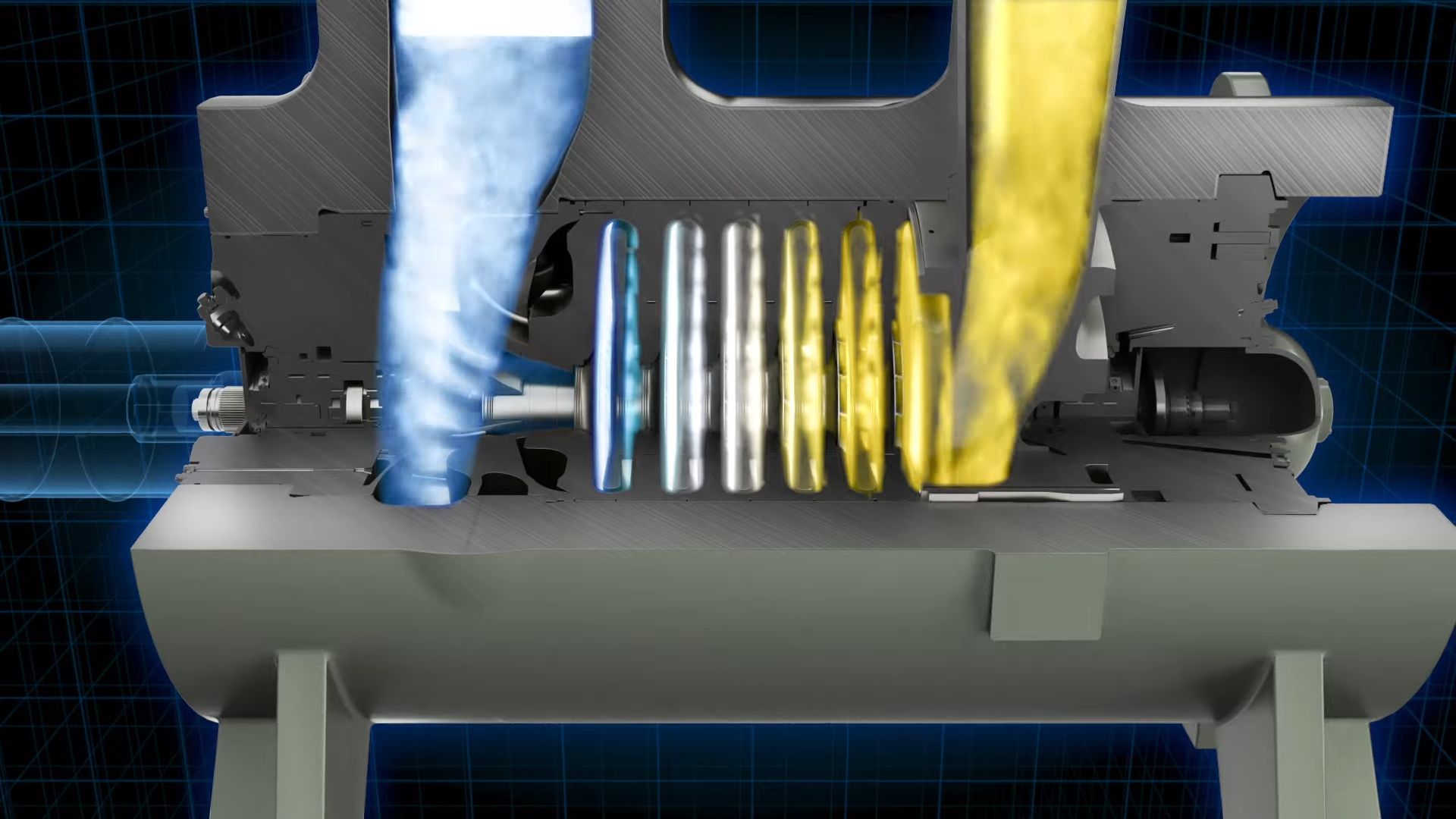

No tipo de compressão de gás, o processo de compressão centrífuga de gás baseia-se no princípio da força centrífuga, que acelera e comprime os gases. O principal funcionamento de um compressor centrífugo de gás é converter a energia mecânica exercida por um impulsor giratório em velocidade ou energia cinética e posteriormente a velocidade é convertida em pressão por vários componentes, como difusor e corpo voluta.

Aceleração de gás usando força centrífuga

O gás que entra no compressor é direcionado para o impulsor que está girando. As pás do impulsor giram rapidamente e provocam aceleração através da aplicação de energia cinética às partículas de gás, levando a alta velocidade causada por forças centrífugas devido à rotação do impulsor.

Mudando a energia cinética para pressão

Após o impulsor, o gás é então direcionado para uma seção difusora projetada para diminuir a velocidade do gás. À medida que a velocidade do gás diminui, a energia cinética torna-se energia de pressão. Assim, isso determinará o nível de compactação necessário e ao mesmo tempo será o mais eficiente possível.

Direcionando o Fluxo e Estabilização

A voluta torna-se eficaz para direcionar o gás pressurizado por todo o sistema. A voluta pode canalizar o ar comprimido para o ponto de descarga suavemente, sem qualquer perda de fluxo e pressão. Portanto, o gás sai do compressor na pressão necessária para aplicações industriais.

Quais são as vantagens e desvantagens dos compressores centrífugos de gás?

Vantagens dos compressores centrífugos de gás:

Altas taxas de fluxo

Os compressores centrífugos são capazes de lidar com grandes volumes de gás, tornando-os ideais para aplicações que exigem altas vazões, como gasodutos e processamento industrial.

Compressão Contínua

Esses compressores fornecem uma saída constante e contínua, o que é essencial em processos que exigem pressão constante de gás, como plantas de separação de ar e sistemas de geração de energia.

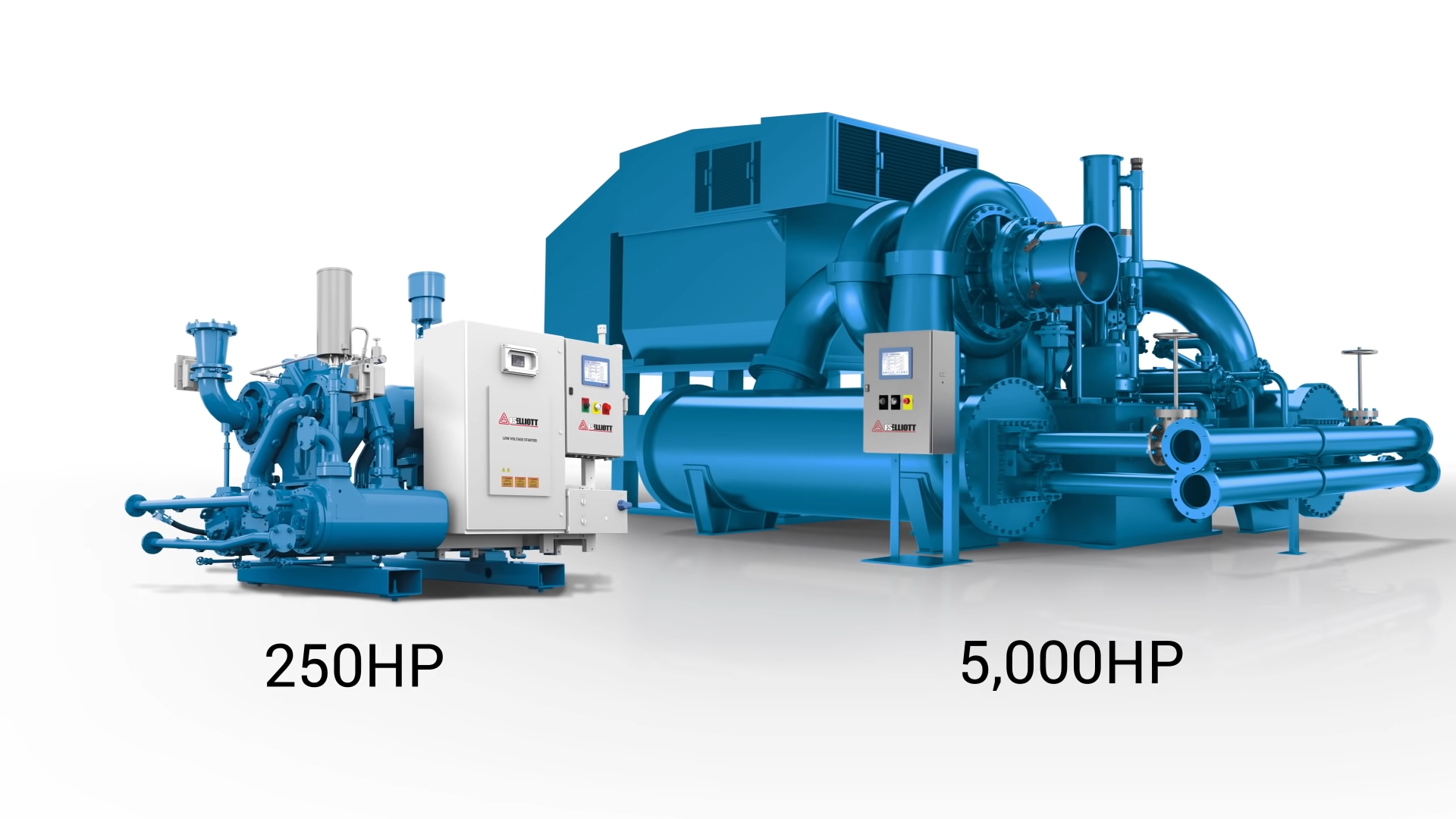

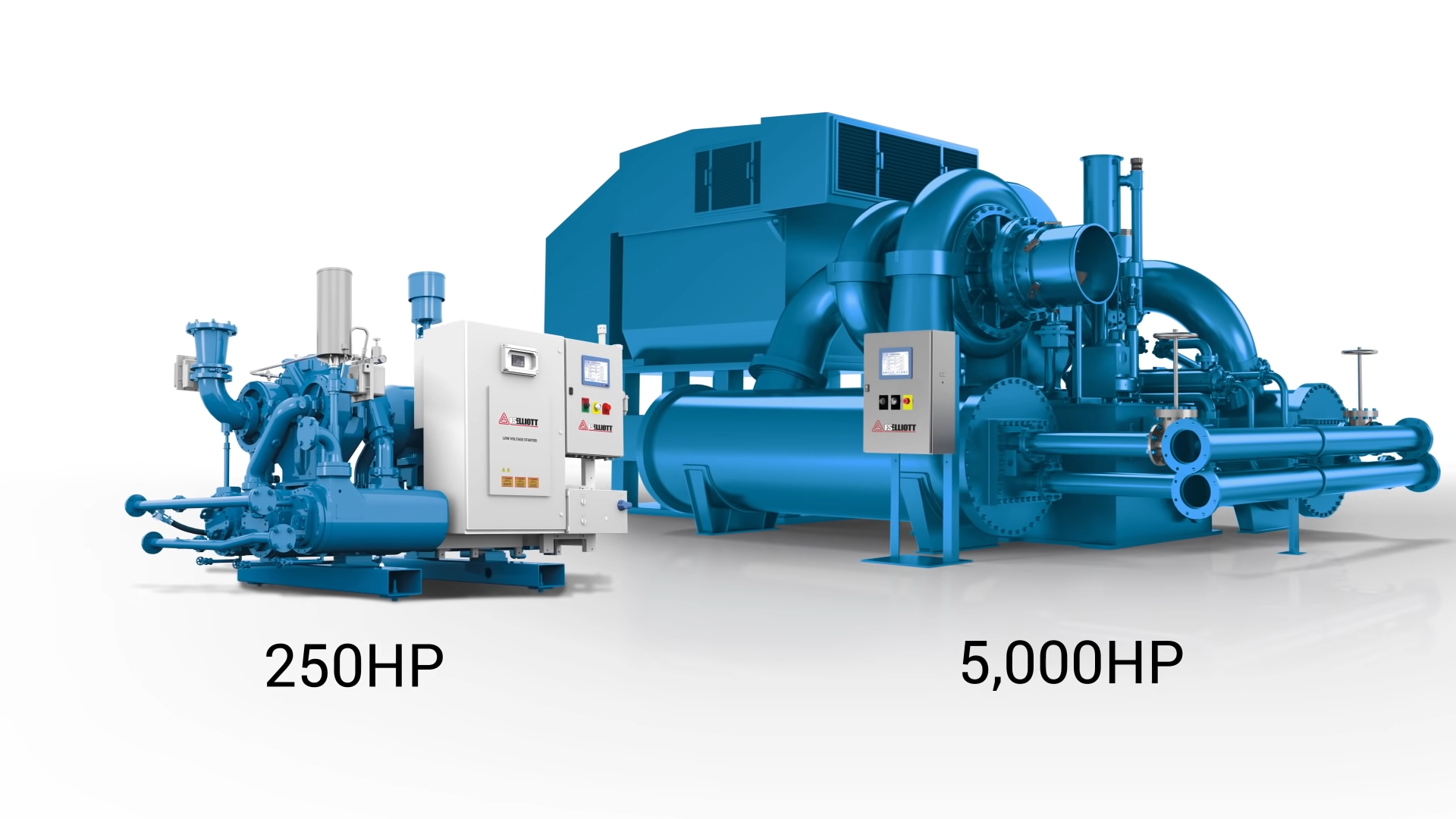

Eficiência em escalas maiores

Os compressores centrífugos são mais eficientes em aplicações de grande escala devido à sua capacidade de manter altas taxas de compressão e gerenciar o fluxo de gases de forma eficaz em vários estágios.

Pulsações e vibrações mínimas

Em comparação com os compressores alternativos, os compressores centrífugos produzem menos pulsações e vibrações, levando a operações mais suaves e menor desgaste mecânico ao longo do tempo.

Design Compacto

Com menos peças móveis em comparação com outros tipos de compressores, os compressores centrífugos têm um design mais compacto, tornando-os mais fáceis de integrar em sistemas existentes com espaço limitado.

Desvantagens dos compressores centrífugos de gás:

Menor eficiência em baixas taxas de fluxo

Os compressores centrífugos são menos eficientes quando operam em baixas vazões, pois são projetados principalmente para aplicações de alto volume, levando a perdas de energia em operações de menor escala.

Maior investimento inicial

O projeto e os componentes dos compressores centrífugos tendem a ser mais caros no início em comparação com outros tipos de compressores, como os compressores de parafuso, o que pode torná-los menos econômicos para projetos menores.

Quais são as aplicações industriais de compressores centrífugos de gás?

Os compressores centrífugos de gás são amplamente utilizados em vários setores devido à sua capacidade de lidar com grandes volumes de gás com eficiência. Abaixo estão as principais aplicações da indústria:

1. Indústria de Petróleo e Gás

Recurso:

No setor de petróleo e gás, compressores centrífugos são usados para processar e transportar gás natural, fornecendo pressão consistente aos dutos e apoiando processos de separação e refino de gás.

Aplicações:

Compressão de gasodutos de gás natural

Separação e processamento de gases

Plataformas offshore e plataformas petrolíferas

Os compressores centrífugos na indústria de petróleo e gás garantem que o gás natural possa ser transportado por longas distâncias em alta pressão. Eles também desempenham um papel crucial nas plantas de separação de gases, ajudando a separar gases como metano, etano e propano para processamento e uso posteriores.

2. Geração de energia

Recurso:

Os compressores centrífugos são usados em usinas de energia para comprimir ar e outros gases, que são então usados para acionar turbinas em sistemas de geração de energia a gás.

Aplicações:

Usinas de ciclo combinado

Sistemas de compressores de turbina a gás

Compressão de ar para processos de combustão

Na geração de energia, os compressores centrífugos são essenciais para aumentar a pressão do ar ou dos gases que alimentam as turbinas. Esses compressores aumentam a eficiência das usinas de energia, garantindo um fluxo de ar consistente, permitindo que as turbinas operem de forma eficaz e gerem eletricidade.

3. Processamento Químico

Recurso:

No processamento químico, compressores centrífugos são usados para transportar gases e manter níveis precisos de pressão necessários para reações químicas, facilitando operações de alto volume.

Aplicações:

Controle de reação química

Transporte de gases inertes

Produção de amônia e hidrogênio

Em fábricas de produtos químicos, compressores centrífugos são usados para movimentar grandes quantidades de gases como hidrogênio, nitrogênio e amônia. Ao manterem uma pressão constante, garantem que os processos químicos prosseguem sem interrupção, o que é crucial para a segurança e eficiência na produção de produtos químicos.

4. Plantas de separação de ar

Recurso:

Os compressores centrífugos são essenciais em plantas de separação de ar para comprimir e separar gases como oxigênio, nitrogênio e argônio do ar, garantindo alta pureza e confiabilidade.

Aplicações:

Produção de oxigênio e nitrogênio

Fornecimento de gás industrial

Separação criogênica de ar

Nas plantas de separação de ar, os compressores centrífugos comprimem o ar atmosférico até a pressão necessária para a separação criogênica. Isto permite a extração eficiente de oxigênio, nitrogênio e argônio, que são essenciais em aplicações médicas, industriais e de fabricação.

5. Sistemas HVAC

Recurso:

Os compressores centrífugos são usados em sistemas de aquecimento, ventilação e ar condicionado (HVAC) de grande escala para fornecer resfriamento e controlar o fluxo de ar em ambientes comerciais e industriais.

Aplicações:

Em aplicações HVAC, os compressores centrífugos são usados para resfriar grandes edifícios, fábricas ou data centers. Eles garantem que o ar seja condicionado de forma eficaz e eficiente, mantendo o controle da temperatura em vastos espaços e proporcionando conforto e confiabilidade operacional para processos industriais.

Soluções de solução de problemas para compressores centrífugos de gás

Os compressores centrífugos de gás são essenciais em muitos processos industriais, mas, como todos os sistemas complexos, podem encontrar problemas de desempenho. Abaixo estão os problemas comuns e suas soluções de solução de problemas:

1. Baixa pressão de descarga

Causa:

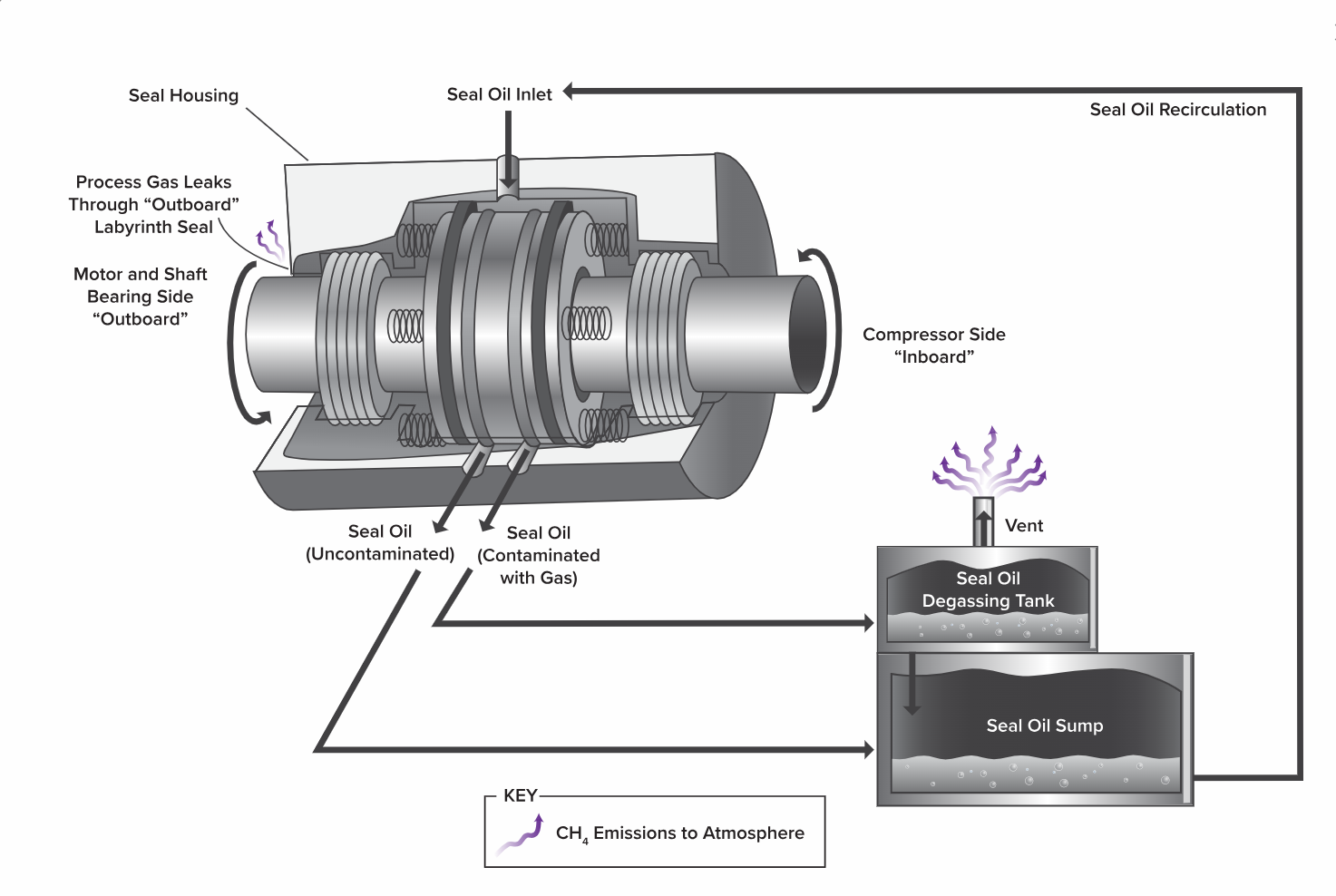

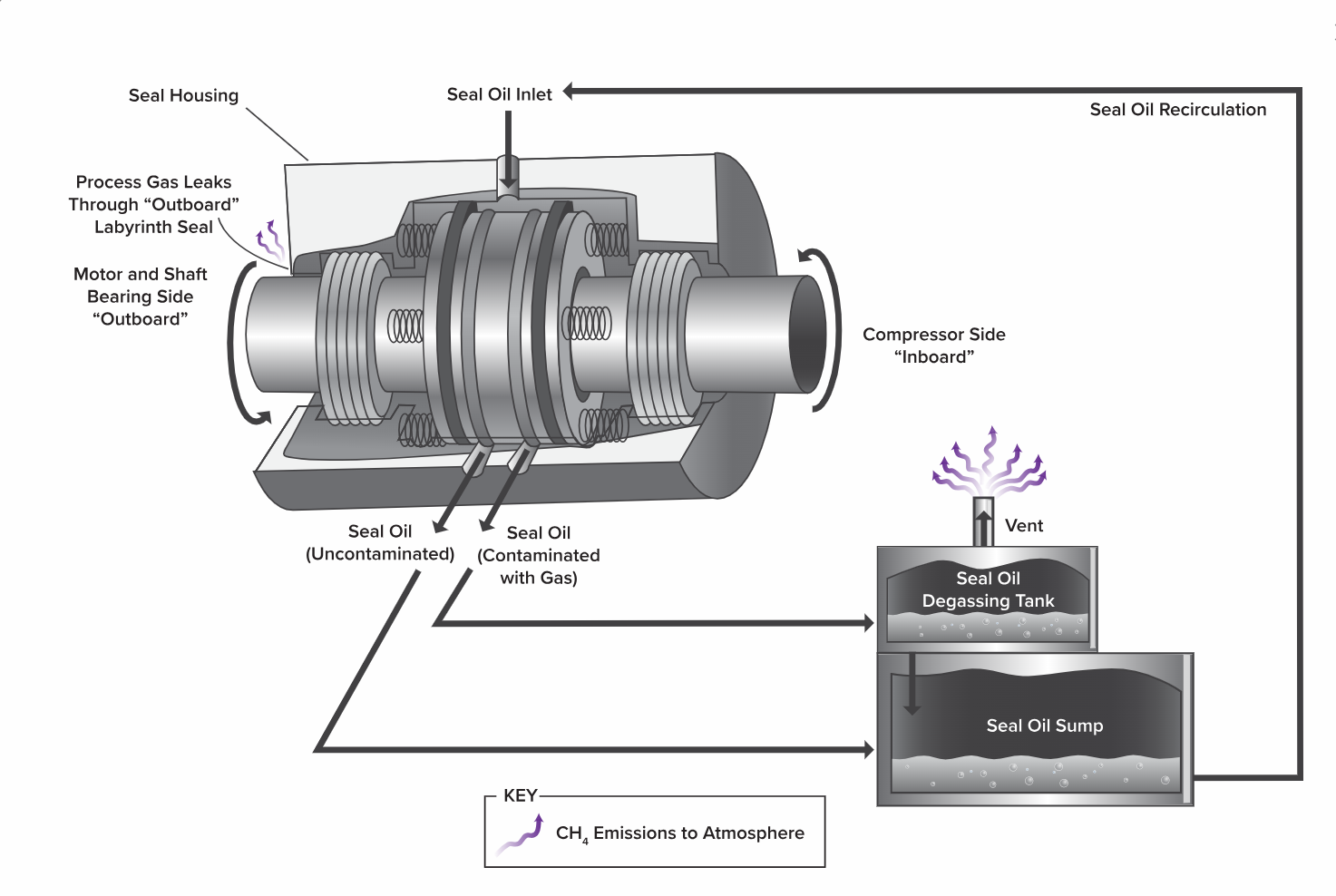

Isto pode ser causado por impulsores desgastados ou danificados, fluxo de gás insuficiente ou vazamentos no sistema.

Solução:

Inspecione os impulsores: Verifique se há desgaste ou danos nas pás do impulsor e substitua-as se necessário.

Verifique se há vazamentos: Examine as vedações, juntas e outras peças em busca de vazamentos, o que pode levar a uma queda na pressão.

Verifique o fluxo de gás: Certifique-se de que a entrada de gás não esteja bloqueada ou restrita, permitindo o fluxo adequado.

2. Vibração excessiva

Causa:

A vibração pode ser causada por componentes desequilibrados, desalinhamento ou desgaste mecânico.

Solução:

Verifique o alinhamento: Certifique-se de que o impulsor, o eixo e o motor estejam devidamente alinhados. O desalinhamento pode causar vibrações excessivas.

Peças giratórias de equilíbrio: Inspecione o impulsor e outros componentes rotativos quanto ao equilíbrio e substitua-os ou reequilibre-os, se necessário.

Verifique os rolamentos: Examine os rolamentos do compressor quanto a desgaste e substitua-os se necessário.

3. Alto consumo de energia

Causa:

O alto consumo de energia pode ser causado por sobrecarga, entrada obstruída ou válvulas com defeito.

Solução:

Verifique se há sobrecarga: Certifique-se de que o compressor não esteja operando além das especificações de projeto.

Inspecione os filtros de entrada: Limpe ou substitua quaisquer filtros de entrada obstruídos que possam restringir o fluxo de ar.

Avalie Válvulas: Inspecione as válvulas de entrada e descarga quanto ao funcionamento adequado, garantindo que não estejam com defeito ou vazando.

4. Superaquecimento

Causa:

Pode ocorrer superaquecimento se o sistema de refrigeração não estiver funcionando corretamente, levando ao aumento da temperatura do compressor.

Solução:

Verifique o sistema de resfriamento: Inspecione o sistema de arrefecimento quanto à operação adequada, incluindo os níveis do líquido refrigerante e o desempenho do trocador de calor.

Limpe os componentes de resfriamento: Certifique-se de que todas as serpentinas de resfriamento ou ventiladores estejam limpos e desobstruídos, permitindo uma dissipação de calor eficiente.

5. Baixa eficiência ou má compressão

Causa:

Isso pode resultar de configurações inadequadas do compressor, componentes sujos ou problemas com o difusor e a carcaça da voluta.

Solução:

Verifique as configurações: Verifique se o compressor está operando dentro das configurações recomendadas pelo fabricante para pressão, vazão e velocidade.

Inspecione o difusor e a caixa: Limpe e verifique o difusor e a carcaça quanto a desgaste ou danos. Quaisquer obstruções podem reduzir a eficiência da compressão.

Fontes de referência

Compressor centrífugo

Português

Português