O que torna os compressores rotativos uma escolha preferida em muitas indústrias? Os compressores rotativos são conhecidos pela sua eficiência, confiabilidade e versatilidade, tornando-os indispensáveis em diversas aplicações, desde a fabricação até sistemas HVAC.

Esses compressores, projetados para comprimir ar usando movimento rotativo, vêm em diferentes tipos – cada um adequado para tarefas específicas. Quer você esteja procurando um modelo que lide com operações de alta demanda ou uma solução mais silenciosa e compacta, existe um compressor rotativo projetado para atender às suas necessidades.

Este artigo explora o funcionamento interno dos compressores rotativos, os principais fatores de seleção, suas vantagens e suas diversas aplicações em todos os setores.

compressores de ar giratórios do parafuso do inversor do ímã permanente de 7.5kW 10Hp

O que é um compressor rotativo?

Definindo e Compreendendo Compressores Rotativos

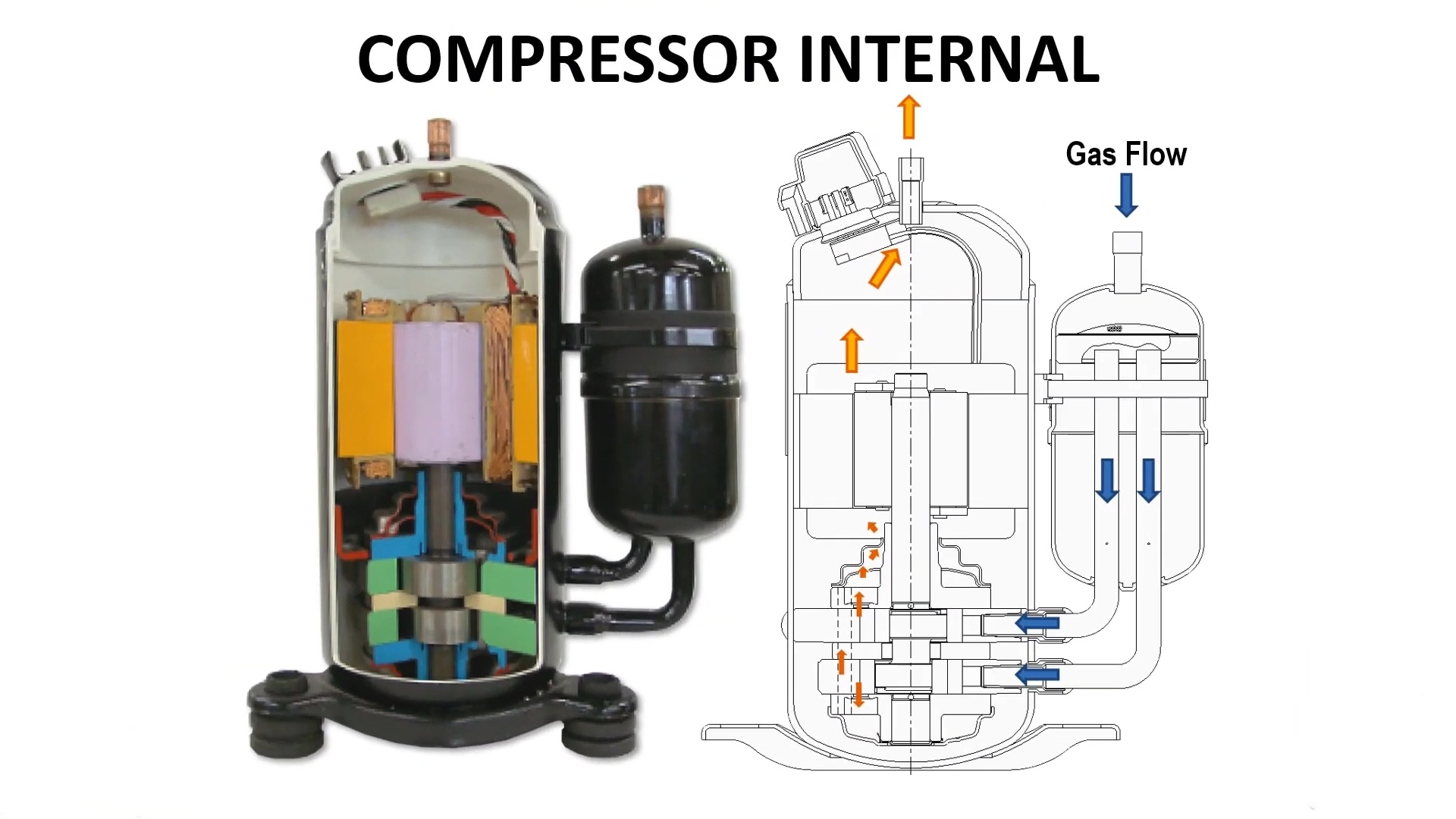

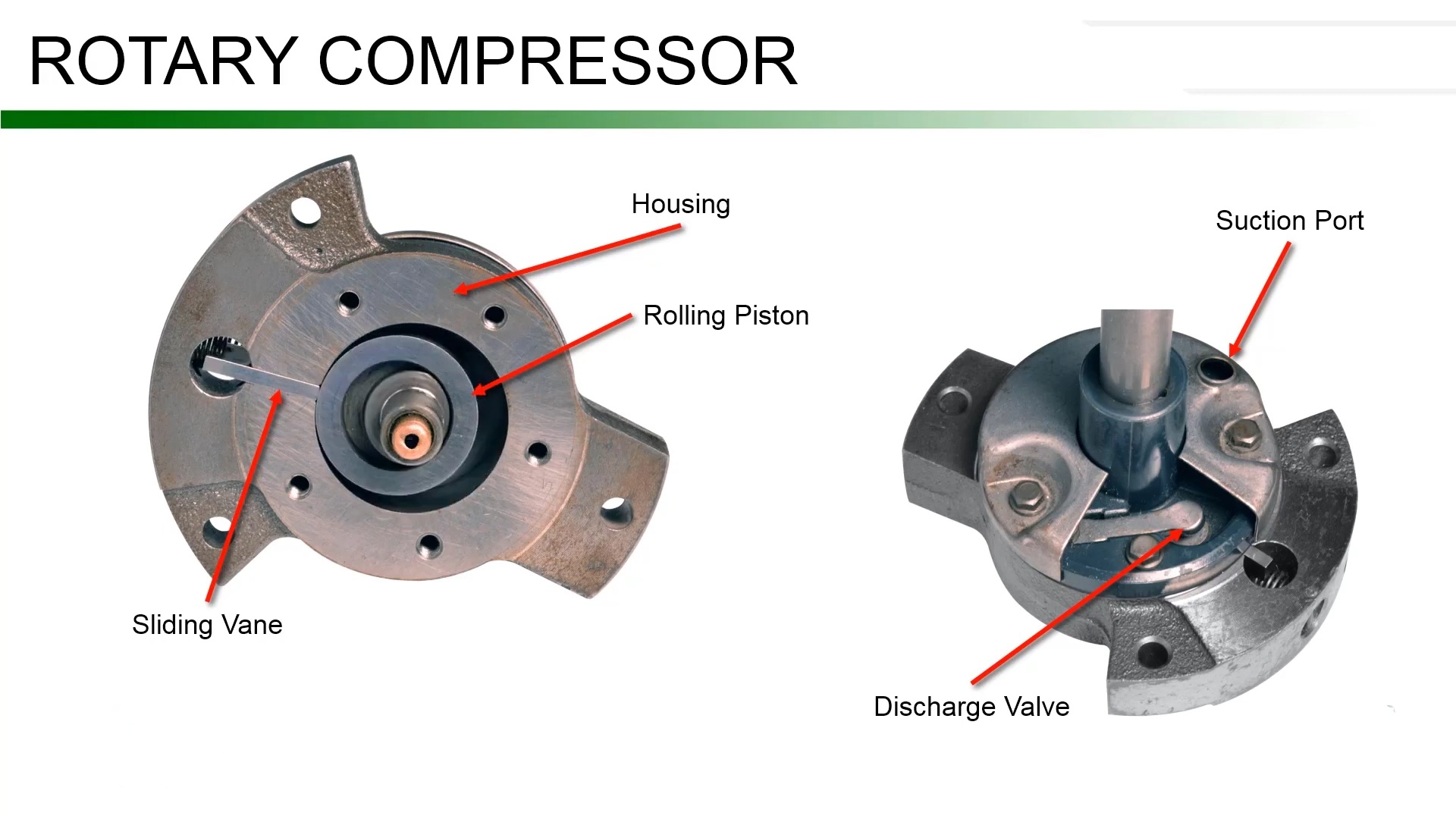

Um compressor rotativo é um tipo de compressor de deslocamento positivo que usa movimento rotativo para comprimir gases ou ar. Ao contrário dos compressores alternativos, que dependem de pistões, os compressores rotativos utilizam componentes rotativos, como parafusos, palhetas ou espirais, para reter e reduzir o volume de ar.

Este movimento rotativo contínuo garante fluxo de ar e pressão constantes, tornando-o adequado para aplicações industriais que exigem operação constante. Os compressores rotativos são amplamente preferidos por seu design compacto, vibração reduzida e eficiência energética, características essenciais em setores como HVAC, manufatura e saúde.

História e Evolução dos Compressores Rotativos

O desenvolvimento de compressores rotativos remonta à revolução industrial, quando os engenheiros procuravam alternativas mais eficientes aos compressores alternativos tradicionais.

Os primeiros modelos eram volumosos e com capacidade limitada, mas os avanços na metalurgia e na engenharia de precisão no século 20 abriram caminho para projetos rotativos compactos e robustos.

A introdução de sistemas injetados e isentos de óleo expandiu a sua aplicação, enquanto inovações modernas, como a tecnologia de velocidade variável, melhoraram a gestão e o desempenho da energia.

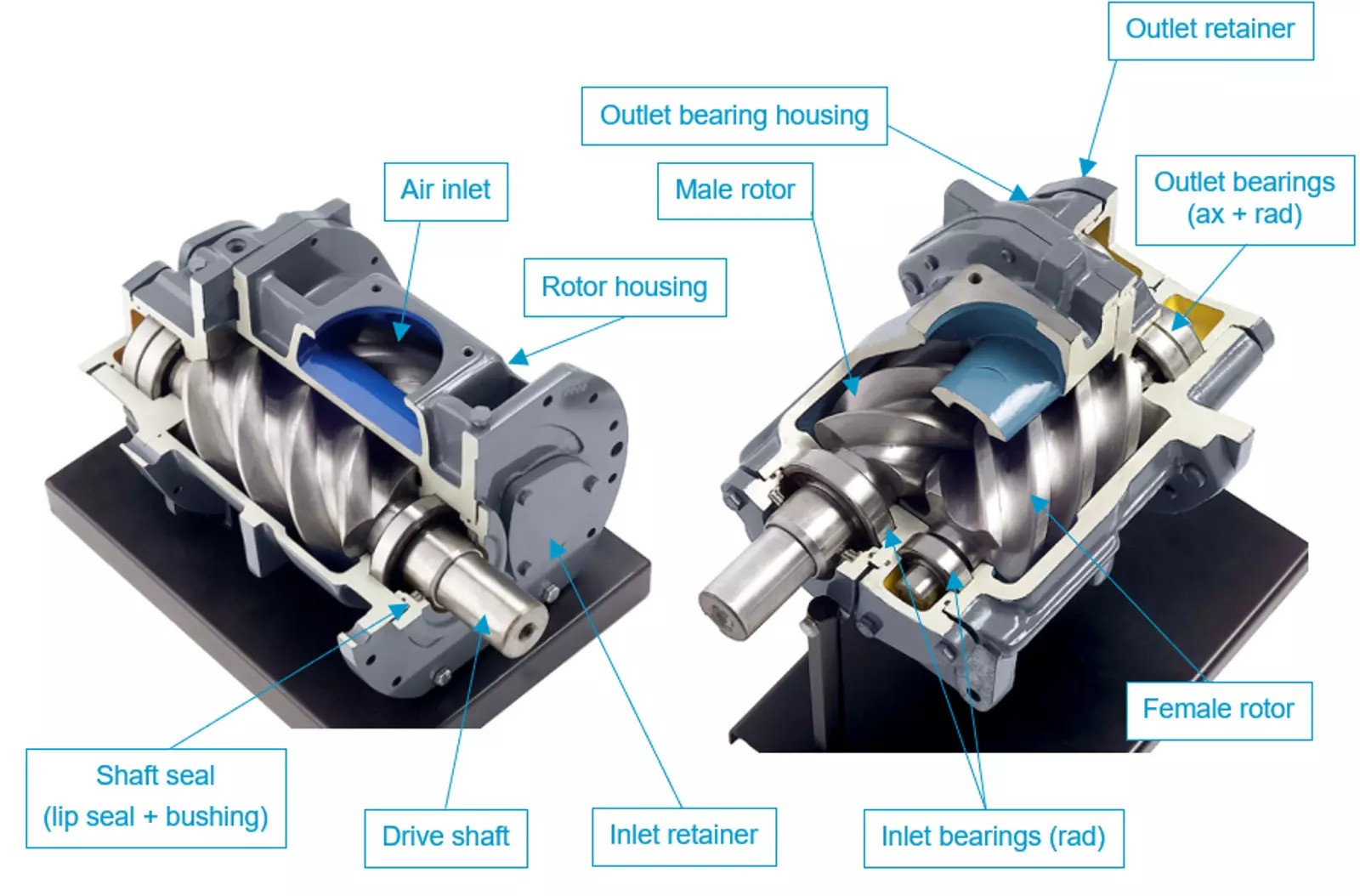

Componentes-chave em compressores rotativos

Câmara de Compressão

A câmara de compressão envolve os elementos rotativos, onde o ar ou gás é retido e comprimido. Seu design de precisão garante redução eficiente de volume e geração ideal de pressão durante a operação.

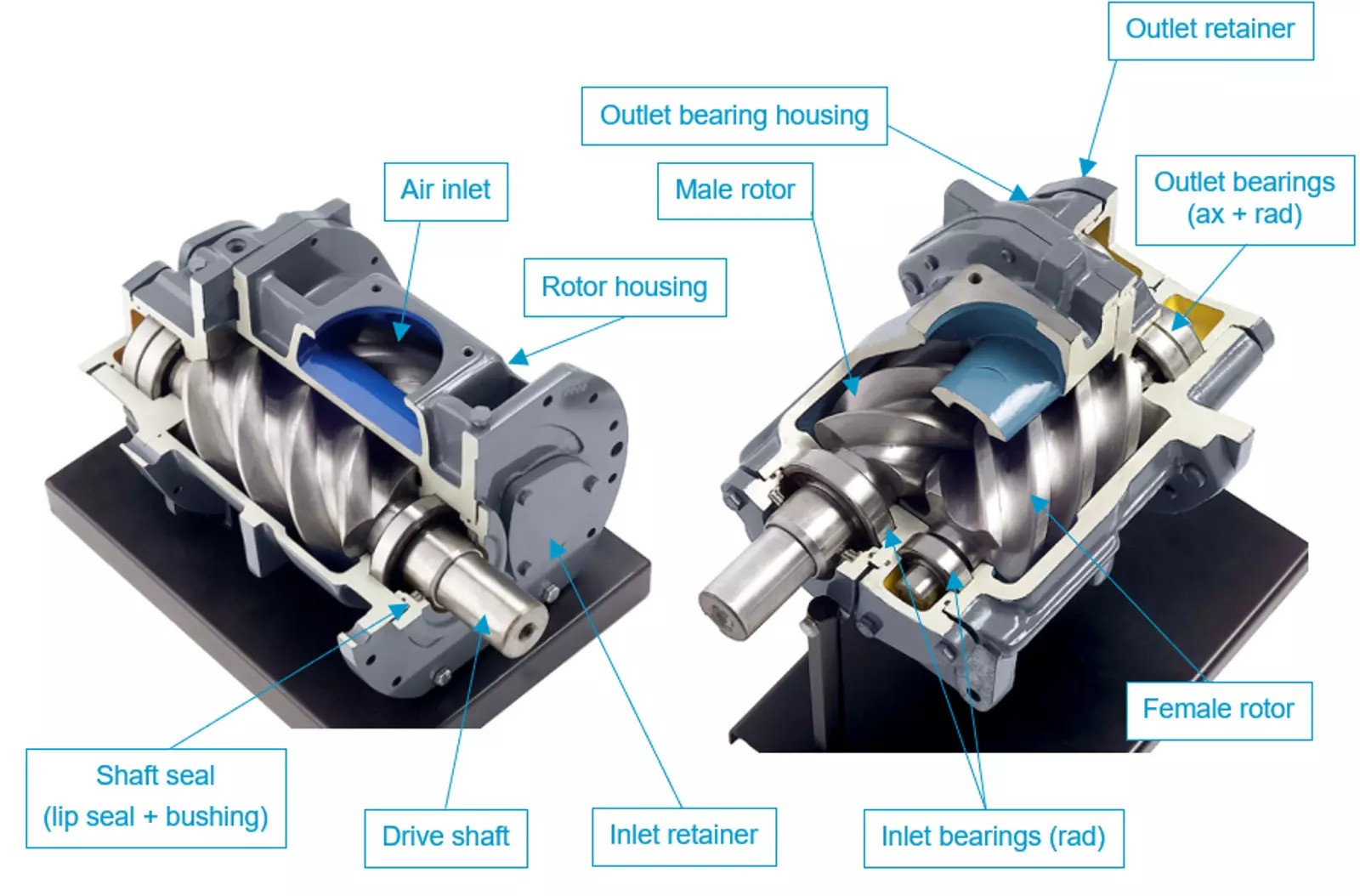

Rotores

Os rotores são as principais peças móveis que facilitam a compressão por meio do movimento rotativo. Normalmente feitos de materiais de alta resistência, eles garantem durabilidade e desempenho suave sob cargas de trabalho contínuas.

Selos

As vedações evitam vazamento de ar ou gás da câmara de compressão, mantendo a eficiência. Eles também protegem os componentes internos contra contaminação, garantindo uma operação consistente e confiável.

Sistema de gerenciamento de petróleo

O sistema de gerenciamento de óleo regula a lubrificação e o resfriamento de compressores rotativos com injeção de óleo. Inclui separadores de óleo para remover o óleo do ar comprimido, proporcionando uma saída mais limpa.

Rolamentos

Os rolamentos suportam os componentes rotativos, reduzindo o atrito e o desgaste. Rolamentos de alta qualidade aumentam a longevidade e a eficiência do compressor rotativo, mesmo sob condições de serviço pesado.

Como funciona o processo do compressor rotativo?

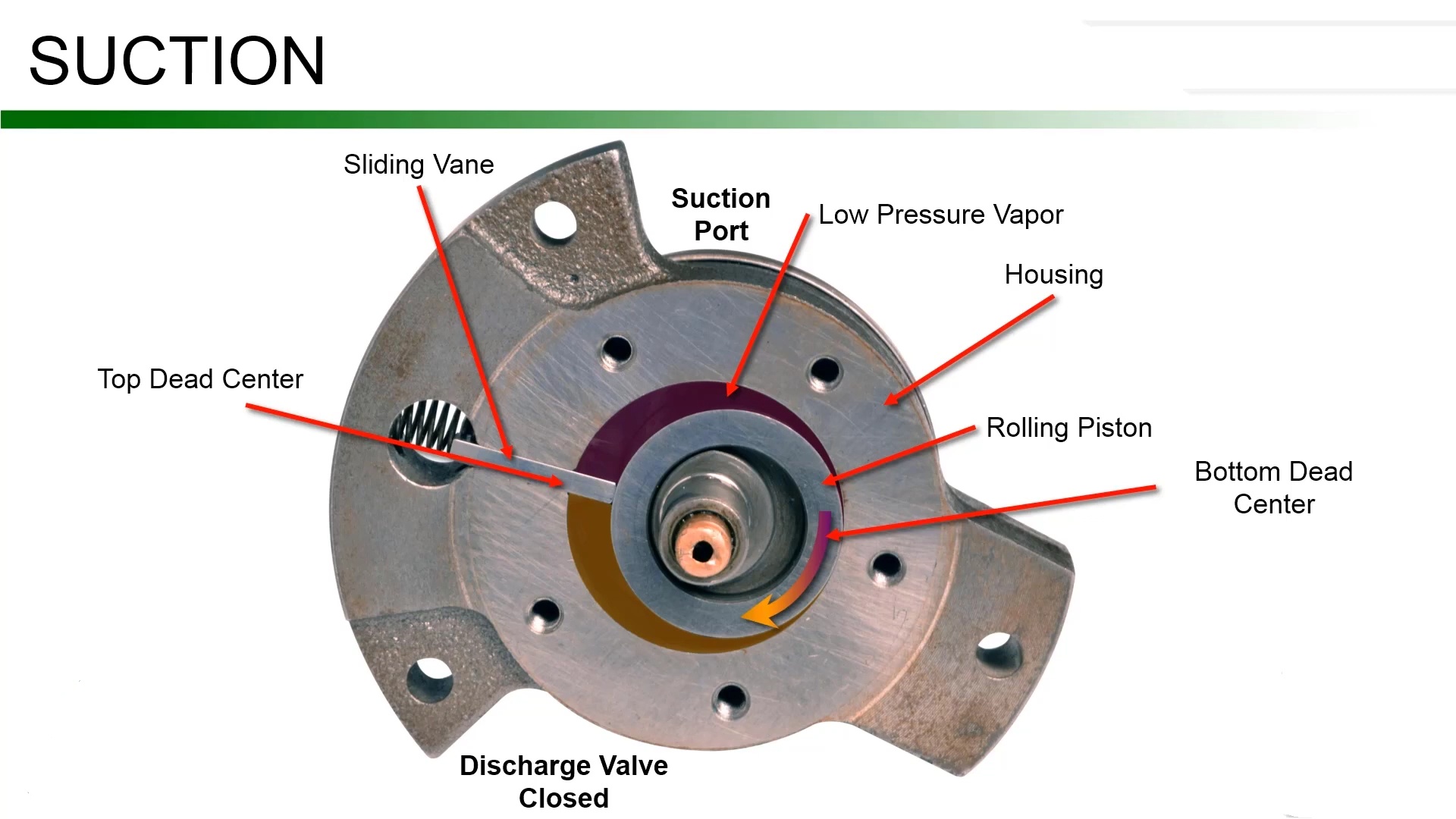

Comprimindo Ar e Reduzindo Volume

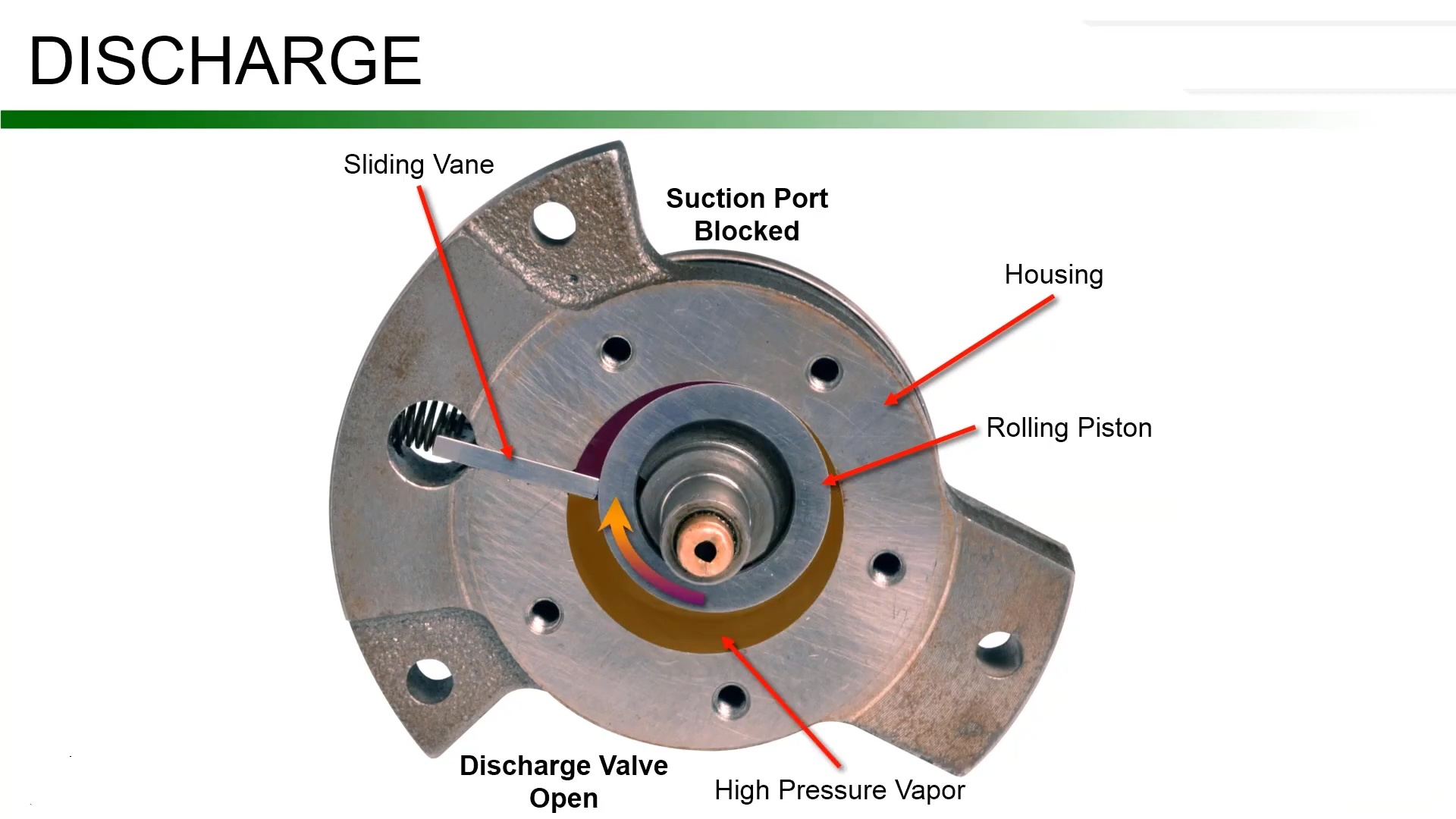

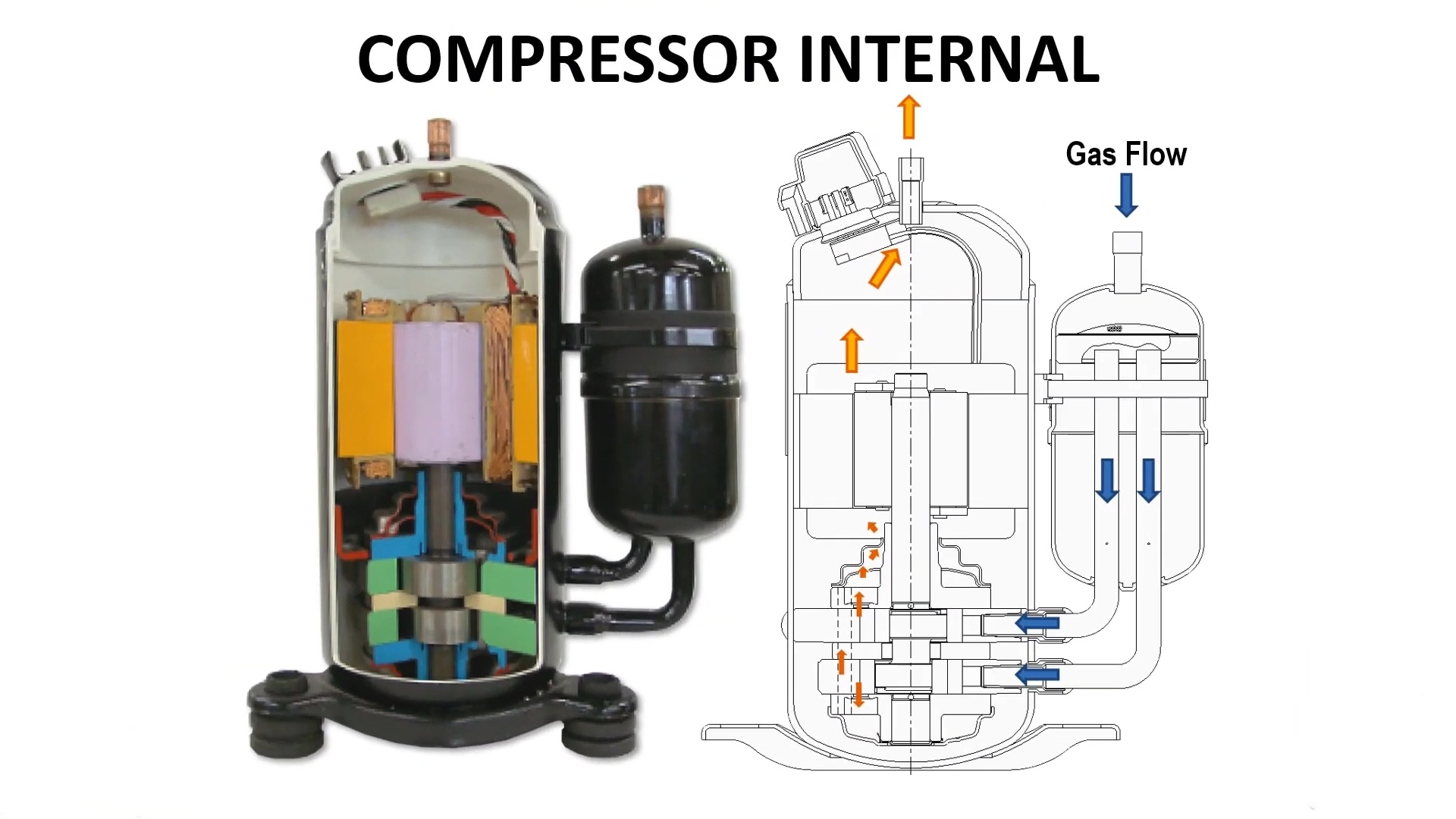

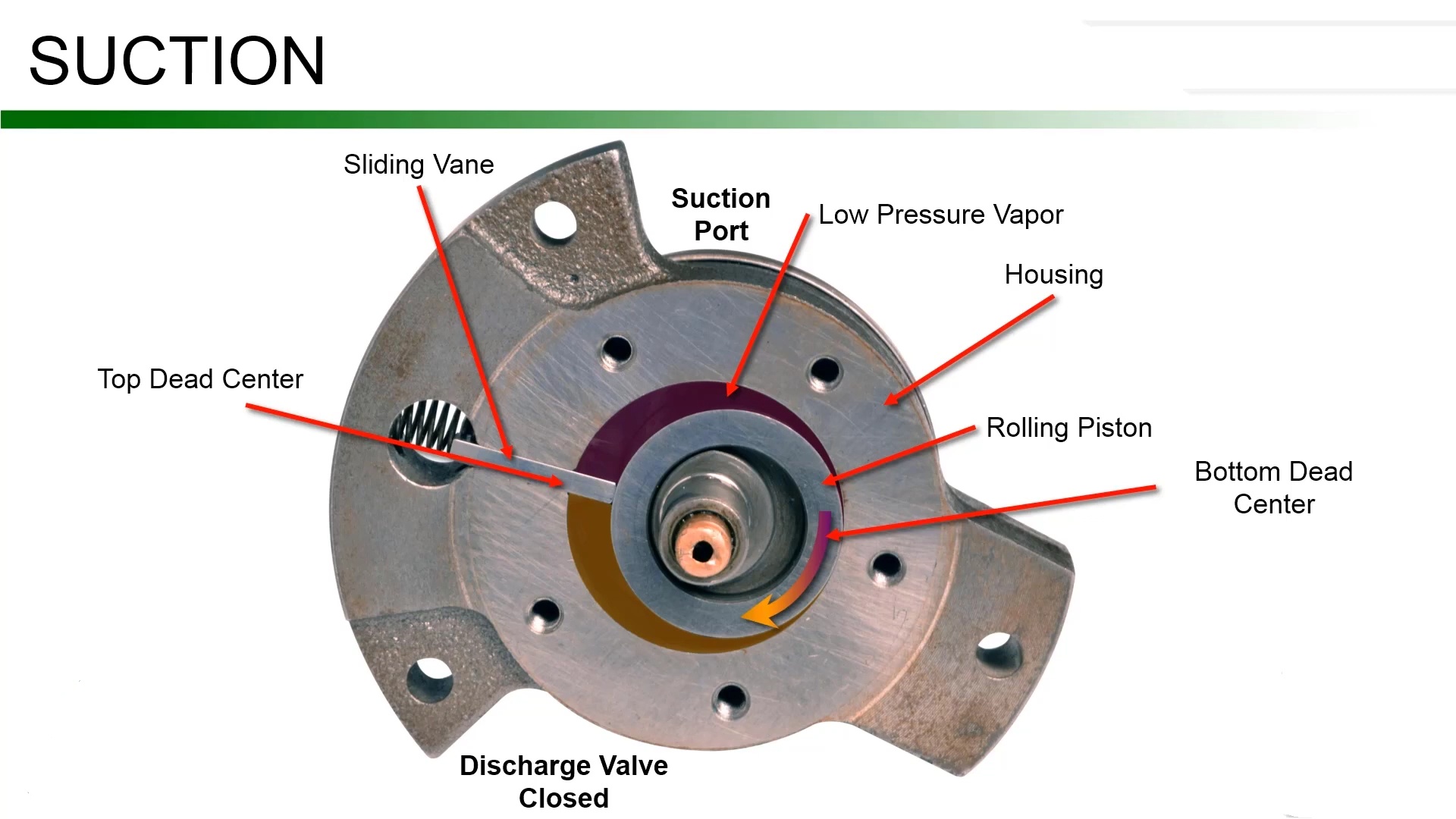

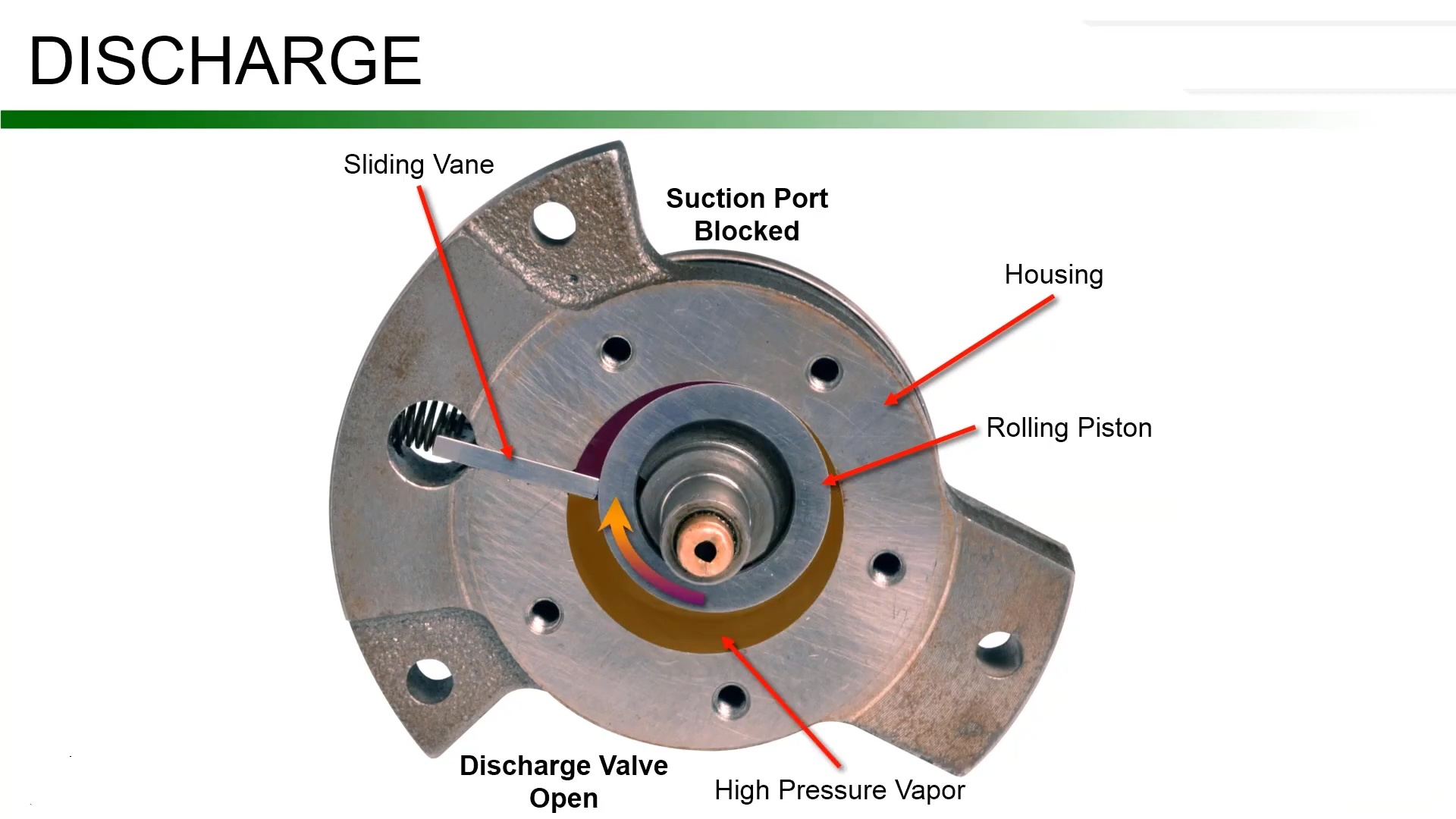

Os compressores rotativos operam retendo ar ou gás em uma câmara e reduzindo seu volume por meio de movimento rotativo. O processo começa com a admissão, onde o ar entra na câmara de compressão através de uma válvula de admissão. Elementos giratórios, como parafusos ou palhetas, aspiram o ar e o comprimem, diminuindo o espaço interno da câmara. Essa redução de volume aumenta a pressão do ar, preparando-o para uso industrial.

Gerando e gerenciando níveis de pressão

Durante a compressão, é fundamental manter níveis de pressão consistentes. Os rotores ou palhetas giram em altas velocidades, garantindo um fluxo uniforme de ar pressurizado. Em compressores rotativos com injeção de óleo, o óleo atua como vedante e refrigerante, minimizando as perdas de pressão. Sistemas avançados empregam drives de velocidade variável (VSDs) para ajustar a velocidade do motor de forma dinâmica, permitindo controle preciso sobre pressão e eficiência energética.

Equilibrando calor e eficiência energética

O processo de compressão gera calor significativo, o que requer um gerenciamento térmico eficaz. Os sistemas de refrigeração integrados, muitas vezes à base de óleo ou ar, dissipam esse calor, evitando o superaquecimento e mantendo a eficiência energética. Para compressores rotativos isentos de óleo, os mecanismos de resfriamento externos garantem a estabilidade da temperatura, ao mesmo tempo em que atendem aos requisitos de ausência de contaminação, essenciais para aplicações sensíveis, como indústrias médicas ou alimentícias.

Quais são as diferentes técnicas usadas em compressores rotativos?

Comparando compressores de parafuso e de palheta

Compressores de parafuso

Utilize rotores helicoidais duplos para reter e comprimir ar ou gás.

Fornecem saída consistente e de alta pressão, tornando-os adequados para aplicações industriais em grande escala.

Requer manutenção mínima devido ao menor número de peças móveis, garantindo durabilidade e eficiência.

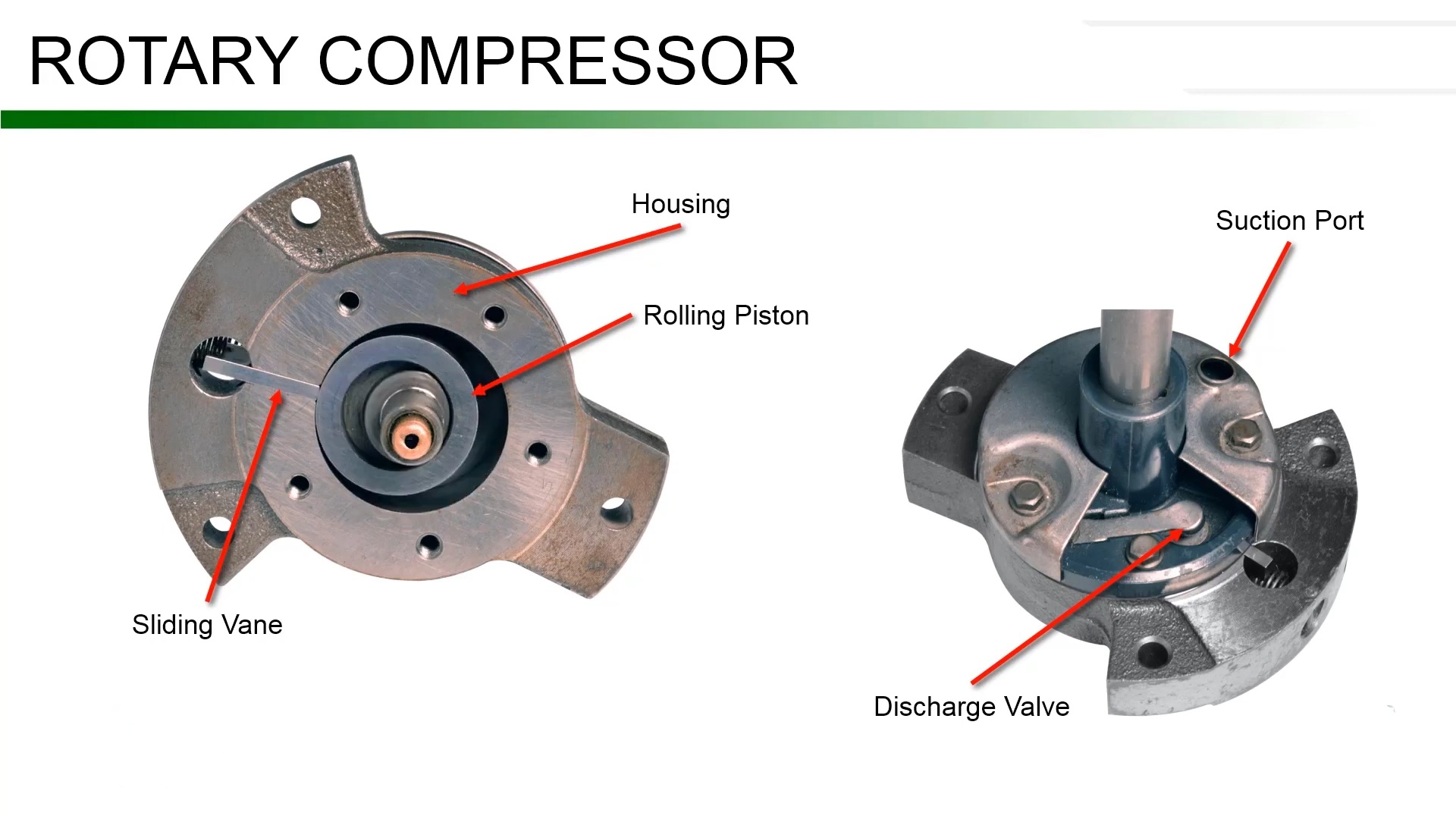

Compressores de palhetas

Opere usando palhetas deslizantes que se ajustam ao formato da câmara de compressão durante a rotação.

Oferecem construção simples e são econômicos para operações de médio porte.

Pode exigir a substituição frequente das palhetas devido ao desgaste ao longo do tempo.

| Recurso | Compressores de parafuso | Compressores de palhetas |

| Necessidades de manutenção | Baixo | Médio |

| Escala de aplicação | Indústria em grande escala | Aplicações de serviço médio |

| Durabilidade | Alto | Moderado |

Explorando métodos isentos de óleo versus métodos injetados com óleo

Compressores isentos de óleo

Use sistemas de vedação avançados para garantir a pureza do ar, essencial para as indústrias de saúde, alimentícia e eletrônica.

Elimina riscos de contaminação, mas pode ter custos operacionais mais elevados.

Compressores com injeção de óleo

Utilize óleo para lubrificação, resfriamento e vedação, melhorando a eficiência da compressão.

Inclui separadores de óleo para fornecer ar mais limpo, adequado para aplicações menos sensíveis.

| Aspecto | Sem óleo | Injetado com óleo |

| Pureza do Ar | Alto | Moderado |

| Custo Operacional | Mais alto | Mais baixo |

| Eficiência de resfriamento | Moderado | Alto |

Utilizando tecnologia de velocidade variável

Ajusta a velocidade do motor para atender à demanda de ar em tempo real, reduzindo o desperdício de energia.

Estabiliza a saída de pressão, evitando sobrecarga e aumentando a longevidade do equipamento.

Particularmente eficaz em ambientes com necessidades de ar flutuantes, proporcionando economia de custos operacionais.

Como os compressores rotativos são usados na indústria?

1. Avalie suas necessidades de fluxo de ar e pressão

Comece calculando o fluxo de ar (CFM) e a pressão (PSI) necessários para sua aplicação de compressor rotativo. Identifique as ferramentas e máquinas que serão alimentadas pelo compressor rotativo para determinar o tamanho apropriado. Um compressor rotativo com potência insuficiente ou superdimensionada pode levar à ineficiência, custos de energia mais elevados ou desempenho inadequado.

2. Determine o tipo de compressor rotativo

Escolha entre compressores de parafuso rotativo, compressores de palhetas rotativas ou outros tipos com base em suas necessidades operacionais. Os compressores de parafuso rotativo são ideais para aplicações contínuas de alta demanda, enquanto os compressores de palhetas rotativas são adequados para tarefas menores e menos intensivas. Os compressores rotativos isentos de óleo são essenciais para indústrias que necessitam de ar limpo, como processamento de alimentos ou saúde.

3. Avalie a eficiência energética do compressor rotativo

A eficiência energética é um fator chave na redução de custos operacionais. Procure compressores rotativos com acionamentos de velocidade variável (VSDs), que ajustam a velocidade do motor com base na demanda de ar. Um compressor rotativo altamente eficiente garantirá que o consumo de energia seja minimizado, especialmente em ambientes com necessidades de ar flutuantes, melhorando o desempenho geral.

4. Considere a durabilidade e a qualidade de construção do compressor rotativo

Selecione um compressor rotativo feito de materiais duráveis, como aço de alta qualidade ou ferro fundido, para desempenho e longevidade ideais. Certifique-se de que componentes críticos como rotores, vedações e rolamentos do compressor rotativo sejam feitos de materiais que possam suportar operação contínua, garantindo uma longa vida útil com tempo de inatividade mínimo.

5. Considere os custos operacionais e de manutenção para compressores rotativos

Considere os requisitos de manutenção do compressor rotativo, como trocas de óleo para modelos com injeção de óleo e limpeza para modelos sem óleo. Considere os custos de serviço, a disponibilidade de peças e a facilidade de manutenção. A escolha de um compressor rotativo com baixos custos de manutenção e fácil manutenção pode prolongar sua vida útil e reduzir despesas operacionais a longo prazo.

Como escolher o compressor rotativo mais adequado para o seu fabricante

1. Avalie suas necessidades de fluxo de ar e pressão

Comece calculando o fluxo de ar (CFM) e a pressão (PSI) necessários para sua aplicação de compressor rotativo. Identifique as ferramentas e máquinas que serão alimentadas pelo compressor rotativo para determinar o tamanho apropriado. Um compressor rotativo com potência insuficiente ou superdimensionada pode levar à ineficiência, custos de energia mais elevados ou desempenho inadequado.

2. Determine o tipo de compressor rotativo

Escolha entre compressores de parafuso rotativo, compressores de palhetas rotativas ou outros tipos com base em suas necessidades operacionais. Os compressores de parafuso rotativo são ideais para aplicações contínuas de alta demanda, enquanto os compressores de palhetas rotativas são adequados para tarefas menores e menos intensivas. Os compressores rotativos isentos de óleo são essenciais para indústrias que necessitam de ar limpo, como processamento de alimentos ou saúde.

3. Avalie a eficiência energética do compressor rotativo

A eficiência energética é um fator chave na redução de custos operacionais. Procure compressores rotativos com acionamentos de velocidade variável (VSDs), que ajustam a velocidade do motor com base na demanda de ar. Um compressor rotativo altamente eficiente garantirá que o consumo de energia seja minimizado, especialmente em ambientes com necessidades de ar flutuantes, melhorando o desempenho geral.

4. Considere a durabilidade e a qualidade de construção do compressor rotativo

Selecione um compressor rotativo feito de materiais duráveis, como aço de alta qualidade ou ferro fundido, para desempenho e longevidade ideais. Certifique-se de que componentes críticos como rotores, vedações e rolamentos do compressor rotativo sejam feitos de materiais que possam suportar operação contínua, garantindo uma longa vida útil com tempo de inatividade mínimo.

5. Considere os custos operacionais e de manutenção para compressores rotativos

Considere os requisitos de manutenção do compressor rotativo, como trocas de óleo para modelos com injeção de óleo e limpeza para modelos sem óleo. Considere os custos de serviço, a disponibilidade de peças e a facilidade de manutenção. A escolha de um compressor rotativo com baixos custos de manutenção e fácil manutenção pode prolongar sua vida útil e reduzir despesas operacionais a longo prazo.

Chamada para ação

Procurando compressores de ar rotativos de primeira linha? Aivyter é sua escolha definitiva em desempenho e confiabilidade.

Como fabricante líder de compressores de ar rotativos, a Aivyter fornece soluções de ponta projetadas para aumentar a eficiência e reduzir custos operacionais. Nossos compressores são projetados para desempenho duradouro, eficiência energética e manutenção mínima.

Não se contente com menos – escolha Aivyter e potencialize suas operações com o que há de melhor. Contate-nos hoje para obter orientação especializada e a solução certa de compressor!

Perguntas frequentes (FAQ)

P: O que é um compressor rotativo?

Um compressor rotativo é um dispositivo mecânico que utiliza movimento rotativo para comprimir gases ou ar. É comumente usado em sistemas HVAC, fabricação e diversas aplicações industriais devido à sua eficiência e confiabilidade.

P: Como um compressor rotativo se compara a um compressor de pistão?

Os compressores rotativos são mais compactos, oferecem operação contínua e produzem menos ruído em comparação aos compressores de pistão, tornando-os ideais para aplicações que exigem fluxo de ar consistente e operação mais silenciosa. Os compressores de pistão, entretanto, são mais adequados para tarefas de baixa vazão e alta pressão.

P: Quais são as principais especificações técnicas a serem consideradas ao escolher um compressor rotativo?

Ao escolher um compressor rotativo, considere a capacidade de fluxo de ar (CFM), a classificação de pressão (PSI), a potência do motor, a eficiência energética e se a unidade é injetada com óleo ou sem óleo. Esses fatores afetam o desempenho, a manutenção e a eficiência de custos a longo prazo.

P: Como você mantém um compressor rotativo?

A manutenção regular dos compressores rotativos inclui a verificação dos níveis de óleo, a substituição de filtros, a inspeção de vedações e a limpeza do sistema de refrigeração. Para modelos isentos de óleo, garantir a limpeza da entrada de ar e das vedações é essencial para evitar contaminação.

P: Por que a eficiência energética é importante para compressores rotativos?

A eficiência energética minimiza os custos operacionais ao reduzir o consumo de eletricidade, especialmente durante períodos de procura flutuante. Procure recursos como unidades de velocidade variável (VSDs) que ajustam a velocidade do compressor para atender a requisitos específicos de fluxo de ar e, ao mesmo tempo, otimizar o uso de energia.

P: Que considerações de segurança devo ter em mente com compressores rotativos?

Sempre siga as diretrizes de segurança, incluindo instalação, aterramento e ventilação adequados. Para modelos com injeção de óleo, certifique-se de que os níveis de óleo sejam monitorados e que os riscos de contaminação sejam minimizados. Inspeções regulares evitam superaquecimento, vazamentos e falhas de equipamentos.

P: Quais são as aplicações industriais mais comuns para compressores rotativos?

Os compressores rotativos são amplamente utilizados na fabricação, sistemas HVAC, refrigeração, processamento de alimentos e setores médicos. Eles são preferidos para aplicações que exigem fluxo de ar consistente, como acionamento de ferramentas pneumáticas, ar condicionado e unidades de refrigeração.

Português

Português