Compressores de ar são ferramentas vitais usadas em setores como manufatura, automotivo e construção. Eles alimentam diversas máquinas e ferramentas, tornando as operações eficientes. No entanto, compreender suas peças é essencial para manutenção e solução de problemas adequadas.

Nesta postagem, você aprenderá sobre os principais componentes dos compressores de ar, suas funções e como eles funcionam juntos para manter seu sistema funcionando perfeitamente.

Como funcionam os compressores de ar?

Os compressores de ar são ferramentas vitais em muitas indústrias. Eles usam um processo simples, mas eficaz, para comprimir o ar e armazená-lo para uso posterior.

Princípios Básicos de Trabalho

O princípio básico por trás de um compressor de ar é reduzir o volume de ar, o que por sua vez aumenta sua pressão. Isto é conseguido através de uma série de etapas:

Entrada de ar: O compressor aspira o ar ambiente através de uma válvula de admissão.

Compressão: O ar é então comprimido, seja por um pistão alternativo ou por parafusos giratórios, dependendo do tipo de compressor.

Resfriamento: O processo de compressão gera calor, de modo que o ar é frequentemente resfriado antes de passar para o tanque de armazenamento.

Armazenamento: O ar comprimido é armazenado em um tanque até ser necessário.

Regulação: À medida que o ar é utilizado, o compressor liga e desliga para manter a pressão dentro de uma faixa definida.

Processo de compressão

O processo de compressão varia ligeiramente dependendo do tipo de compressor.

Compressores Alternativos

Em um compressor alternativo (pistão):

O pistão desce, puxando ar para dentro do cilindro através de uma válvula de admissão.

O pistão então sobe, comprimindo o ar.

O ar comprimido é expelido através de uma válvula de escape para o tanque de armazenamento.

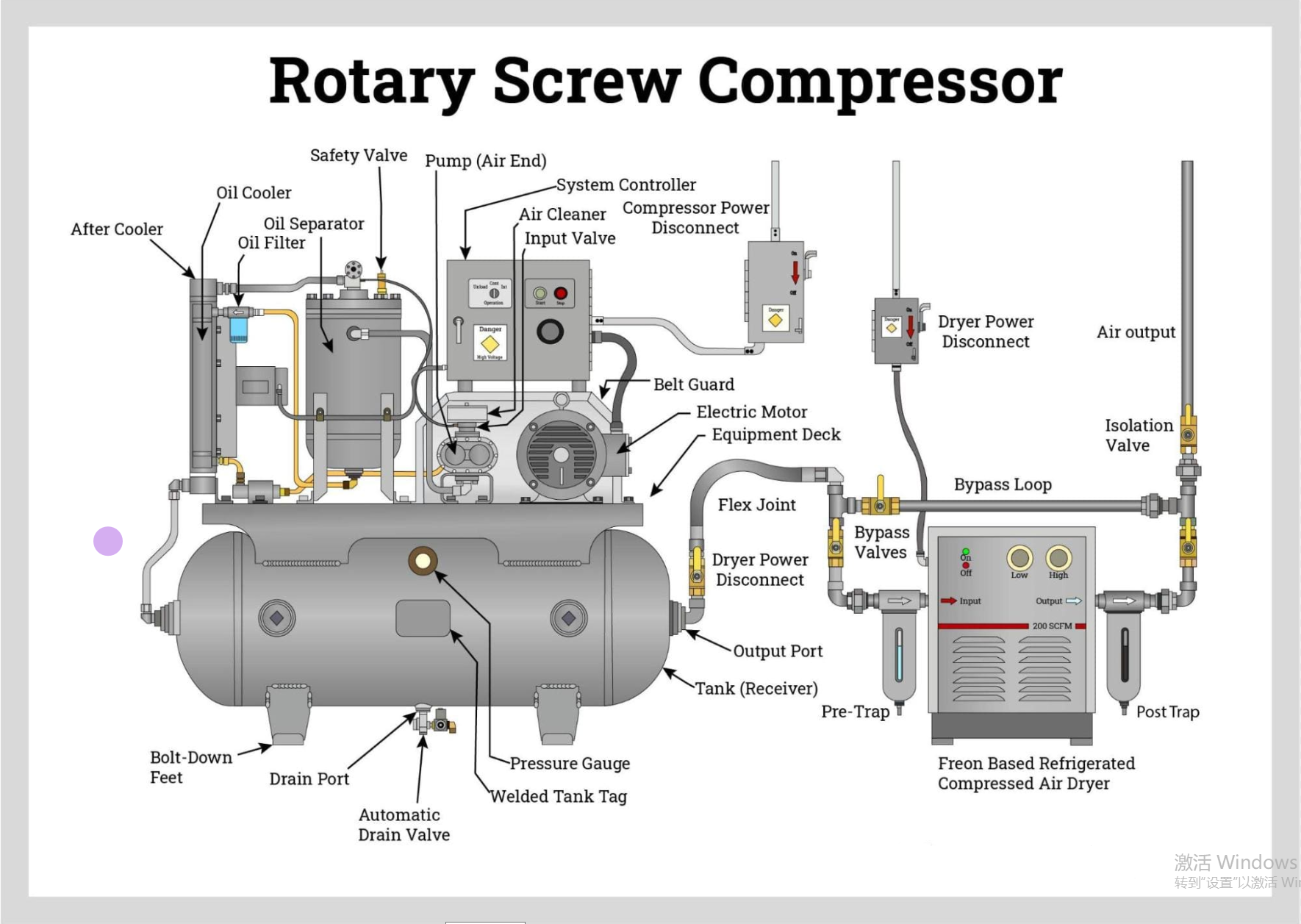

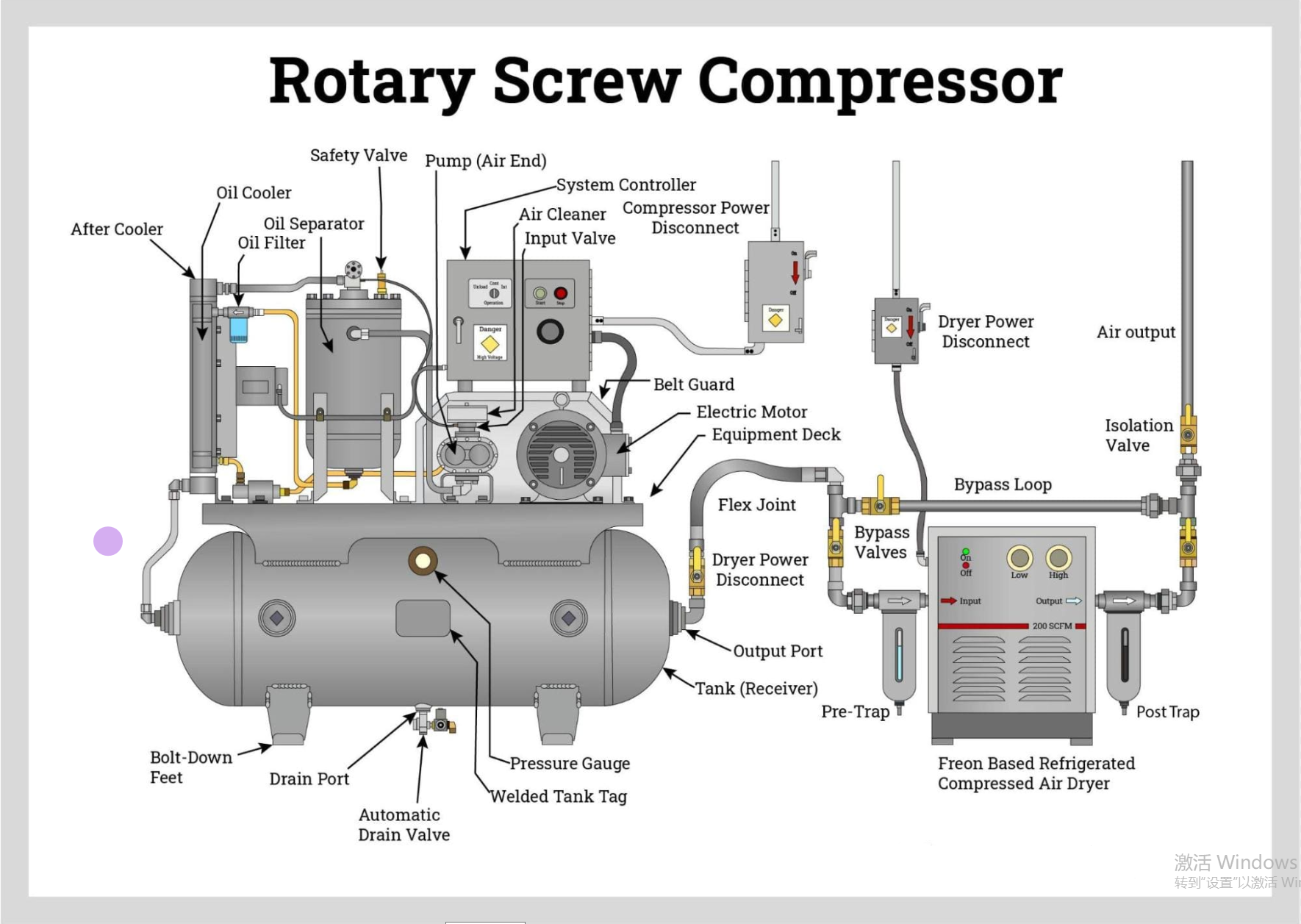

Compressores de parafuso rotativo

Em um compressor de parafuso rotativo:

O ar entra na câmara de compressão, onde fica preso entre dois parafusos helicoidais entrelaçados (rotores).

À medida que os parafusos giram, o espaço entre eles diminui, comprimindo o ar.

O ar comprimido é então descarregado no tanque de armazenamento.

Em ambos os tipos, um filtro de ar limpa o ar que entra, enquanto uma válvula de retenção evita que o ar comprimido retorne ao compressor. As válvulas de segurança protegem contra sobrepressurização e os pressostatos controlam o motor com base na pressão do tanque.

Muitos compressores também incluem uma bomba de óleo e um sistema de lubrificação. Ele circula o óleo para reduzir o atrito, o desgaste e o calor nas peças móveis. Um separador ar-óleo remove esse óleo do ar comprimido antes de ser usado.

O ar comprimido fica então pronto para uso em diversas aplicações, desde a alimentação de ferramentas pneumáticas até o fornecimento de ar para processos industriais. O compressor continuará ligando e desligando, mantendo um fornecimento constante de ar comprimido no tanque de armazenamento.

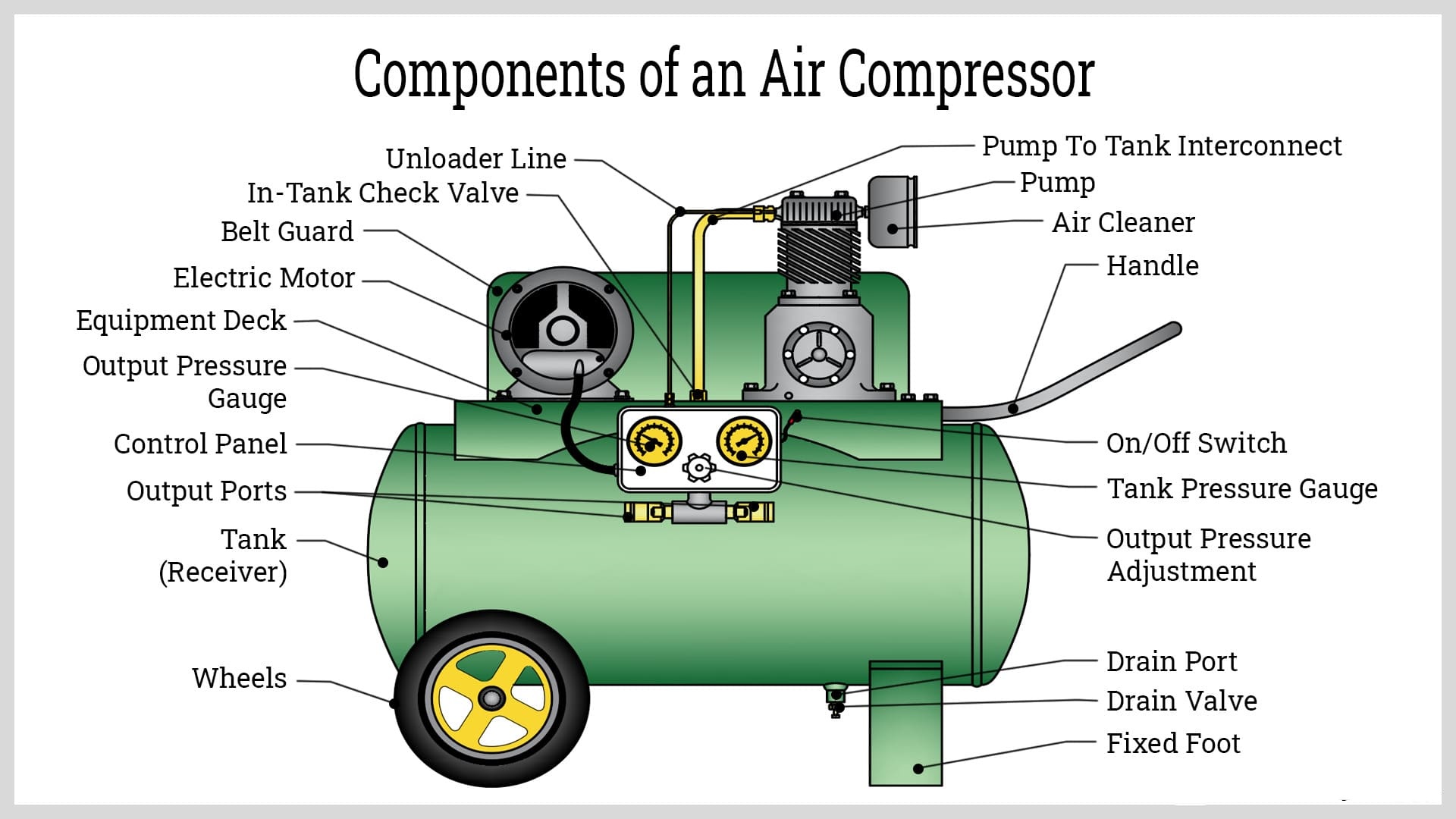

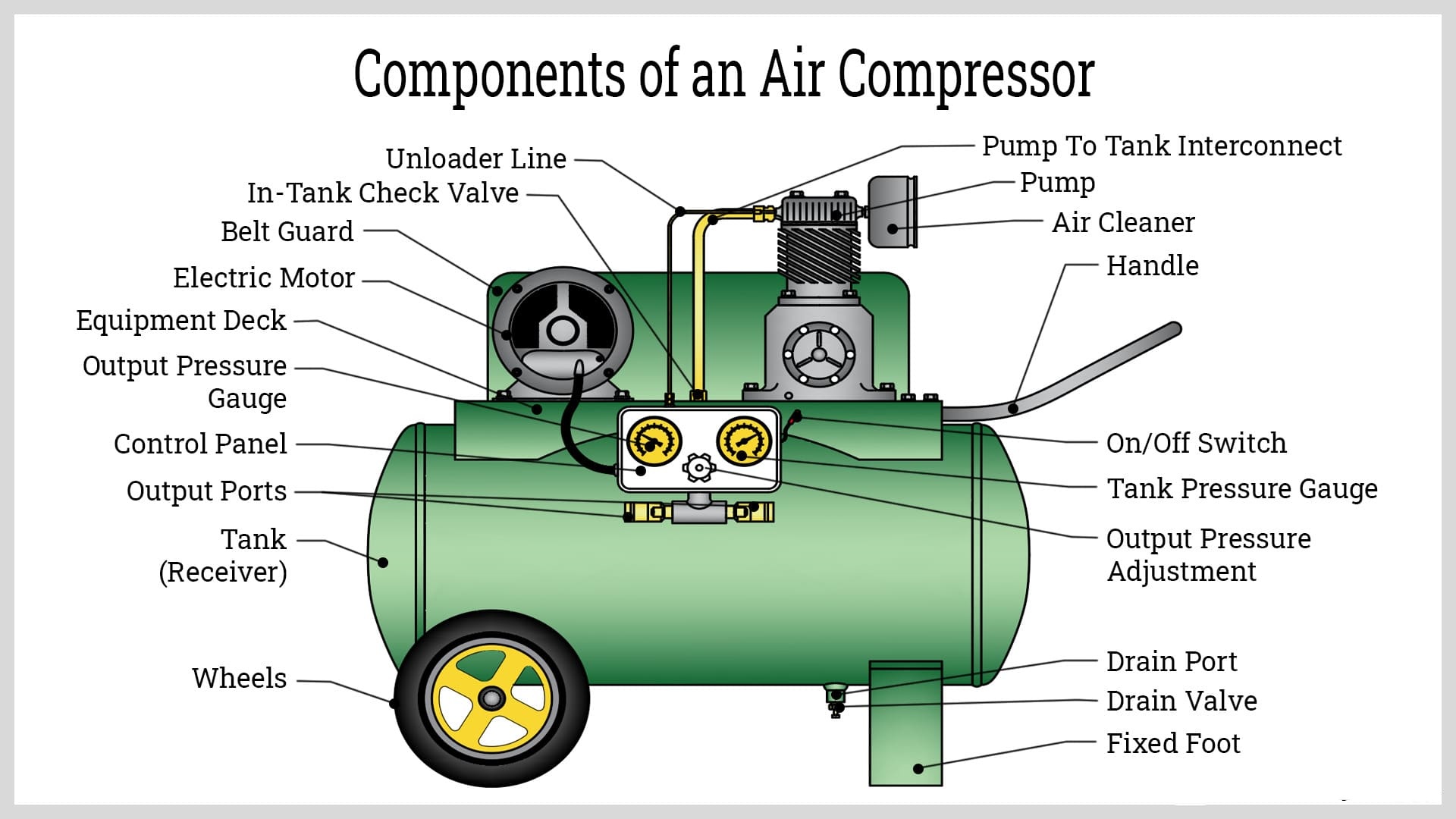

Componentes principais de um compressor de ar

Vamos mergulhar no coração do compressor de ar – os componentes principais que fazem tudo acontecer. Exploraremos o motor, a extremidade de ar para compressores de parafuso rotativo e a bomba para compressores alternativos.

Motor Compressor de Ar

O motor é a potência do compressor. Sua função é fornecer a energia mecânica necessária para impulsionar o processo de compressão.

Existem dois tipos principais de motores usados em compressores de ar:

Motores Elétricos: Podem ser CA (corrente alternada) ou CC (corrente contínua). Eles são o tipo mais comum.

Motores movidos a gás: usam gasolina ou diesel para obter energia. Eles são frequentemente usados em aplicações portáteis ou externas.

A potência do motor está diretamente relacionada à capacidade do compressor. Um motor mais potente pode acionar um compressor maior, produzindo mais ar comprimido.

Air End (compressores de parafuso rotativo)

Nos compressores de parafuso rotativo, a extremidade de ar é onde a mágica acontece. É a parte que realmente comprime o ar.

A extremidade aérea consiste em:

Rotores: Dois parafusos helicoidais (um macho e uma fêmea) que se encaixam. Ao girarem, reduzem o volume de ar, comprimindo-o.

Válvula de entrada: Controla o fluxo de ar no compressor.

Rolamentos: Apoiam os rotores e garantem uma rotação suave.

Vedações: Evitam que o ar comprimido e o óleo lubrificante escapem.

Porta de descarga: Por onde o ar comprimido sai pela extremidade de ar.

Carcaça: Inclui e protege todos esses componentes.

Muitas extremidades de ar também incluem um sistema de resfriamento interno. Ajuda a dissipar o calor gerado durante a compressão, melhorando a eficiência.

Bomba Compressora (Compressores de Ar Alternativos)

Nos compressores de ar alternativos, também conhecidos como compressores de pistão, a bomba é o componente principal. Ele usa um mecanismo pistão-cilindro para comprimir o ar.

As principais partes da bomba são:

Cilindro: A câmara onde ocorre a compressão.

Pistão: Move-se para cima e para baixo dentro do cilindro, comprimindo o ar.

Válvulas: Controlam o fluxo de ar que entra e sai do cilindro.

Biela: Conecta o pistão ao virabrequim.

Virabrequim: Converte o movimento rotativo do motor no movimento alternativo do pistão.

Alguns compressores alternativos usam um design de vários estágios. Isso significa que possuem vários cilindros que comprimem o ar em etapas, permitindo pressões mais altas.

Compreender esses componentes principais é fundamental para entender como funciona o seu compressor de ar. Também pode ajudá-lo a solucionar problemas e realizar tarefas de manutenção, como substituir vedações ou válvulas.

Lembre-se de que, embora o motor, a unidade de ar e a bomba sejam o coração do compressor, há muitas outras peças importantes também. Na próxima seção, exploraremos alguns desses componentes essenciais de suporte.

Componentes de suporte essenciais

Bomba de óleo e sistema de lubrificação

A lubrificação é crucial em compressores de ar. Reduz o atrito, o desgaste e a geração de calor nas peças móveis. A bomba de óleo e o sistema de lubrificação fazem isso acontecer.

Os principais componentes incluem:

Filtro de Óleo: Remove impurezas do óleo.

Resfriador de óleo: Dissipa o calor do óleo.

Separador Ar-Óleo: Remove o óleo do ar comprimido.

Cárter de Óleo: Armazena o óleo quando não está em uso.

Linhas de Óleo: Leve o óleo para onde for necessário.

Manômetros

Os manômetros são os olhos do compressor. Eles monitoram a pressão no sistema, geralmente em PSI (libras por polegada quadrada) ou bar. Esta informação é vital para uma operação segura e eficiente.

Válvula de retenção

A válvula de retenção é como uma rua de mão única. Ele permite que o ar comprimido flua do compressor para o tanque, mas não volte. Isso mantém pressão e operação consistentes.

Válvula de alívio de pressão de segurança

A segurança é fundamental e é aí que entra a válvula limitadora de pressão. Se a pressão ficar muito alta, ela abre automaticamente, liberando o excesso de pressão e evitando situações perigosas.

Válvulas de descarga

As válvulas de descarga liberam o ar preso quando o compressor é ligado. Isso garante que o motor possa dar partida suavemente, sem ter que lutar contra a pressão acumulada.

Pressostatos

Os pressostatos são o cérebro da operação. Eles monitoram a pressão do tanque e informam ao motor quando ligar e desligar. Isso mantém a eficiência e a segurança, mantendo a pressão dentro de uma faixa definida.

Correias (compressores acionados por correia)

Em compressores acionados por correia, as correias transmitem energia do motor para a bomba ou unidade de ar. Eles são como os braços do compressor, transferindo energia onde ela é necessária.

A inspeção regular e a substituição das correias são cruciais. Correias gastas ou soltas podem escorregar, reduzindo a eficiência e podendo causar danos.

Os compressores de acionamento direto, por outro lado, têm o motor diretamente conectado à bomba ou unidade de ar. Eles oferecem um design mais compacto e menos pontos de manutenção.

Filtro de ar

O filtro de ar é como o nariz do compressor. Impede a entrada de poeira, sujeira e contaminantes no sistema. Isto prolonga a vida útil do compressor e garante uma saída de ar mais limpa.

Válvulas de drenagem

As válvulas de drenagem são como os rins do compressor. Eles removem a umidade acumulada e a condensação do tanque e das linhas. Isso pode ser feito manualmente ou automaticamente.

A remoção dessa água é importante para prevenir a corrosão e manter a qualidade do ar.

Juntas

As juntas são os selos que mantêm tudo hermético. Eles evitam vazamentos entre componentes. Verificações e substituições regulares são necessárias para manter o desempenho ideal.

Almofadas vibratórias

As almofadas vibratórias são como as sapatas do compressor. Eles reduzem o ruído e evitam o desgaste causado pelas vibrações. Isto leva a uma operação mais silenciosa e maior vida útil dos componentes.

Mangueiras e Conexões

As mangueiras são as veias do sistema de ar comprimido. Eles transportam o ar comprimido do tanque para onde for necessário, seja uma ferramenta pneumática ou uma máquina.

Usar a mangueira certa é importante. O comprimento e a bitola (diâmetro interno) da mangueira afetam o fluxo e a pressão do ar. Uma mangueira muito longa ou muito estreita pode reduzir a eficiência.

Problemas comuns de mangueira incluem dobras e vazamentos. A inspeção e substituição regular das mangueiras pode evitar esses problemas.

Dicas de manutenção para peças de compressores de ar

A manutenção das peças do compressor de ar é essencial para garantir que seu compressor funcione com desempenho máximo e dure muito tempo. A manutenção regular pode evitar avarias, melhorar a eficiência e poupar dinheiro a longo prazo.

Vamos mergulhar em algumas tarefas importantes de manutenção de peças cruciais do compressor de ar.

Como limpar filtros de compressores de ar

O filtro de ar evita que poeira e detritos entrem no compressor. Com o tempo, ele pode ficar entupido, reduzindo o fluxo de ar e sobrecarregando o motor.

Para limpar seu filtro de ar:

Localize o filtro. Geralmente fica em uma caixa próxima à entrada de ar.

Remova o filtro da carcaça.

Bata suavemente no filtro para remover a sujeira solta.

Se estiver muito sujo, limpe com ar comprimido ou lave com água e sabão. Deixe secar completamente antes de reinstalar.

Se o filtro estiver danificado ou extremamente sujo, substitua-o.

Procure limpar ou substituir o filtro de ar a cada poucos meses ou com mais frequência se usar o compressor em um ambiente empoeirado.

Com que frequência você deve substituir o óleo do compressor de ar?

Se o seu compressor utiliza óleo para lubrificação, é crucial trocar o óleo regularmente. A frequência exata depende do modelo e do uso, mas a regra geral é trocar o óleo a cada 500 a 1000 horas de uso ou a cada 3 a 6 meses.

Para trocar o óleo:

Deixe o compressor funcionar por alguns minutos para aquecer o óleo e depois desligue-o.

Localize a válvula de drenagem de óleo, geralmente na base da bomba. Coloque uma panela embaixo para pegar o óleo.

Abra a válvula e deixe o óleo drenar completamente.

Feche a válvula e reabasteça com óleo novo até o nível indicado no visor ou na vareta.

Utilize sempre o tipo de óleo recomendado pelo fabricante do seu compressor.

Sinais de que a mangueira do seu compressor precisa de substituição

A mangueira de ar transporta ar comprimido do tanque para as ferramentas. Com o tempo, as mangueiras podem apresentar vazamentos ou tornar-se quebradiças.

Sinais de que é hora de uma nova mangueira:

Rachaduras visíveis ou danos na superfície da mangueira.

Vazamentos, que você pode detectar aplicando água com sabão e procurando bolhas.

Rigidez ou fragilidade, que pode causar rachaduras e vazamentos.

Ao substituir sua mangueira, escolha uma adequada para a pressão e fluxo de ar máximos do seu compressor. Uma mangueira muito pequena pode limitar o desempenho da ferramenta, enquanto uma mangueira muito grande pode ser difícil de manejar.

Como testar e substituir um pressostato com defeito

O pressostato controla o ciclo liga/desliga do compressor com base na pressão do tanque. Se falhar, o compressor pode não ligar, não parar de funcionar ou ligar e desligar rapidamente.

Para testar seu pressostato:

Desligue o compressor e drene o ar do tanque.

Localize o pressostato, geralmente na lateral do tanque ou próximo ao motor.

Remova a tampa e desconecte os fios.

Use um multímetro para testar a continuidade entre os terminais. A chave deve ter continuidade quando a pressão estiver baixa e nenhuma continuidade quando a pressão estiver alta.

Se a chave falhar no teste, substitua-a por uma nova com a mesma classificação. Isso envolve:

Observando as conexões dos fios e desconectando o switch antigo.

Instalando o novo switch e reconectando os fios.

Ajustar as configurações de pressão de ativação e desativação de acordo com as especificações do seu compressor.

Se não tiver certeza sobre alguma etapa, consulte o manual do seu compressor ou um profissional.

Problemas comuns com peças de compressores de ar e dicas para solução de problemas

Mesmo os compressores de ar com melhor manutenção podem ter problemas de vez em quando. Saber como solucionar problemas comuns pode economizar tempo e dinheiro. Vejamos alguns problemas típicos e como resolvê-los.

Por que meu compressor de ar não está aumentando a pressão?

Se o seu compressor funcionar, mas não criar pressão no tanque, pode haver vários culpados:

Problemas motores:

Verifique se o motor está quente. Se estiver, pode estar sobrecarregado. Isso pode ser devido a baixa tensão, medidor incorreto do cabo de extensão ou bomba emperrada.

Inspecione o capacitor e substitua-o se estiver com defeito.

O motor pode precisar ser substituído se estiver queimado.

Problemas da bomba:

Uma bomba gasta ou danificada não consegue comprimir o ar de forma eficaz. Procure sinais de desgaste, como marcas nas paredes do cilindro.

As válvulas de entrada ou descarga podem estar vazando, impedindo a compressão adequada. Substitua-os se necessário.

A vedação do pistão pode estar desgastada, permitindo a saída de ar. Substitua a vedação.

Problemas com mangueiras e conectores:

Por que meu compressor de ar está vazando ar?

Vazamentos de ar são um problema comum que pode reduzir a eficiência do compressor e fazer com que ele ligue e desligue com mais frequência.

As causas comuns incluem:

Selos desgastados:

Com o tempo, as vedações da bomba, das válvulas e das conexões podem deteriorar-se, permitindo a saída de ar.

Substitua as vedações gastas para evitar vazamentos.

Mangueiras danificadas:

As mangueiras podem apresentar rachaduras ou buracos, especialmente se forem velhas ou dobradas.

Inspecione as mangueiras regularmente e substitua-as se estiverem danificadas.

Conexões soltas:

As vibrações podem fazer com que as conexões se soltem com o tempo.

Verifique e aperte todas as conexões, incluindo aquelas no tanque, pressostato e conexões rápidas.

Como faço para consertar um compressor de ar barulhento?

Um compressor de ar barulhento pode ser mais do que apenas irritante – pode ser um sinal de problema.

Aqui estão algumas possíveis causas e soluções:

Problemas motores:

Uma correia de transmissão gasta ou solta pode causar ruídos de guinchos ou batidas. Aperte ou substitua a correia conforme necessário.

Rolamentos desgastados podem causar ruídos de trituração ou estrondos. Substitua os rolamentos.

Se o motor zumbe, mas não dá partida, o capacitor pode estar com defeito. Substitua-o.

Problemas da bomba:

Pistões, cilindros ou rolamentos desgastados ou danificados podem causar sons de batidas ou chocalhos. Essas peças podem precisar ser substituídas.

Volante, polia ou protetor de correia soltos também podem causar barulho. Aperte esses componentes.

Problemas dos fãs:

Conclusão

Compreender as peças do seu compressor de ar é fundamental para mantê-lo funcionando perfeitamente. Familiarize-se com os componentes específicos do seu modelo. A manutenção regular e a resolução imediata de problemas garantem uma operação eficiente e confiável. Com esse conhecimento, você poderá manter seu compressor em perfeitas condições por muitos anos.

Português

Português